摘要

逆滲透膜於高濃廢水下之反向流交互產水操作策略

對半導體製造業大廠而言,水資源高度依賴與廢水排放品質,視為汙染減量與環境改善之標竿,2016年新設之逆滲透二段濃縮處理設備,負責進階回收內含氫氟酸廢水與廢氣洗滌塔廢水之逆滲透濃縮廢水,該廢水導電度極高,並內含多種化合物,於高濃度下逆滲透膜阻塞頻繁,造成壓差上升、處理流量與脫鹽率下降之負面影響。今利用逆滲透反向沖刷清洗裝置於設備定期運轉切換時進行自動沖洗作業,以減緩內部阻塞情形,延長逆滲透膜使用週期,實測顯示可有效降低逆滲透膜之更換頻率接近一倍之多,並減少人力負擔與降低運轉風險。

前言

隨著近年來國人環保意識抬頭且水資源時空分配極度不均之環境下,台灣正面臨水源短缺危機的種種挑戰,對於半導體製造業大廠而言,大量的原水需求量於乾季缺水風險下將首當其衝,勢必得尋找其他節水解決方案。台積公司於水資源管理政策上除了推廣降低單位產品使用的用水量之外,並在有效率的水資源管理平台上做好製程省水,與不同種類廢水精細的回收再利用,達到大幅降低水資源消耗的目的。於源頭機台端開始,對於不同步驟間使用的化學品差異,廢水排水依其水質特性與主要化學成分以獨立專管收集,由專為其廢水特性所設計之廢水處理與回收處理系統,將處理完成乾淨之回收水,再供給於製程或其他次級用途。

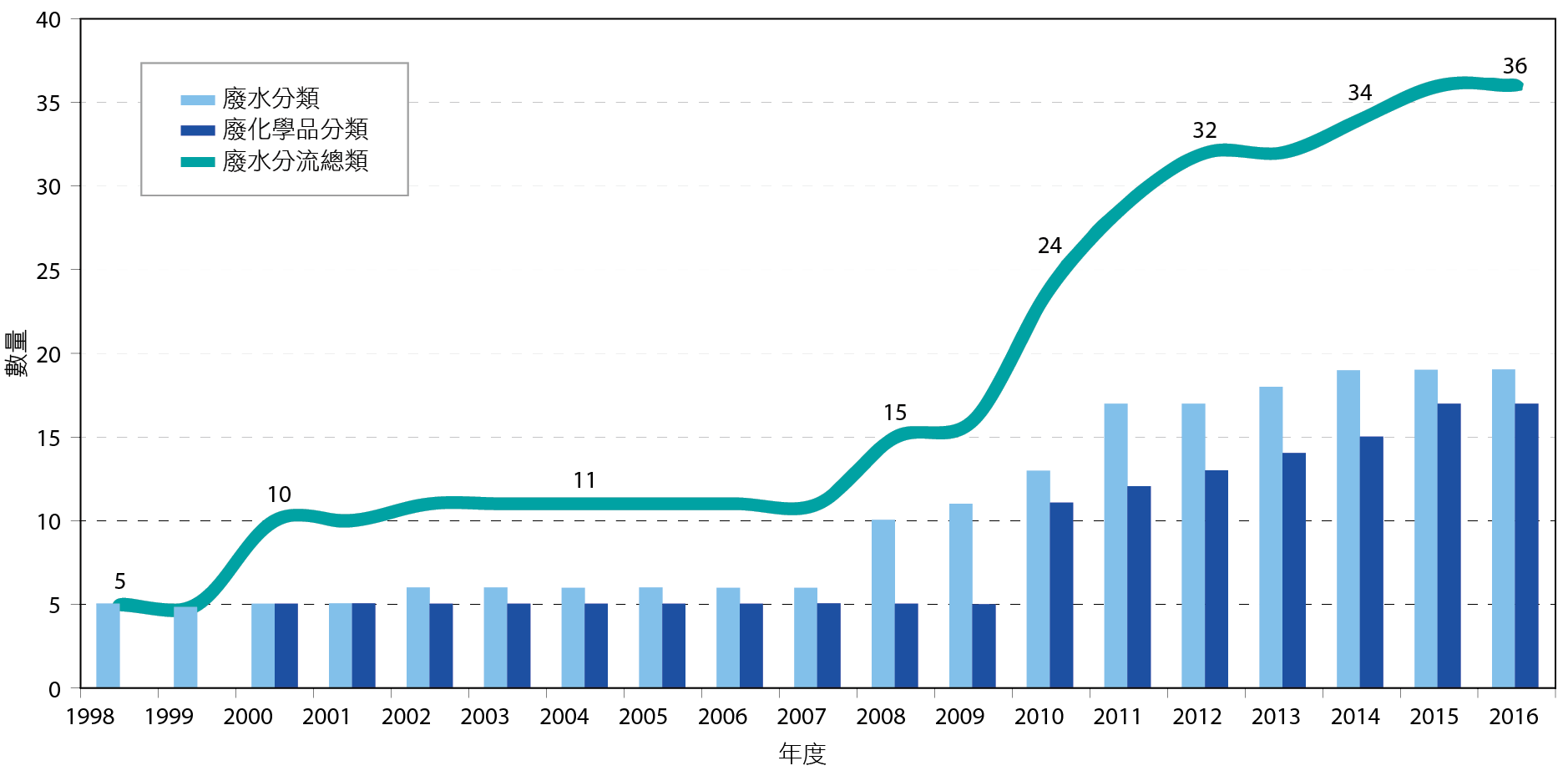

隨著製程世代的不斷演進,晶圓製造的單位面積用水量因先進製程的複雜度增加明顯隨之上升,且所使用之化學品的多元化,驅使廢水內含成分更加複雜,為了追上原物料使用種類上的快速增加,廢水及廢棄物的分類亦隨著倍數成長,先進晶圓廠為了將製程使用後的排水充份再利用以保持過往之回收率,新建廠依照排水特性於2010年開始已區分為超過二十種以上的不同排水管路,截至2016年止,廢水管路分流已達36種之多,並伴隨著陸續研發超過十五種以上的回收處理系統 圖1。

圖1、製程廢水與廢液分流之演進

晶圓廠所產出之廢水主要包含機台現址式廢氣洗滌塔廢水(Local Scrubber Drain, LSD)、氫氟酸廢水(Hydrofluoric Acid Drain, HFD)、酸性廢水(Acid Wastewater Drain, AWD)、(含銅)化學機械研磨廢水((Cu) Chemical mechanical polish, (Cu) CMP)、鹼性含氨廢水(Caustic Wastewater Drain, CWD)與潔淨室外氣空調箱水洗廢水及空調冷凝水,於十二吋晶圓廠中所對應之回收系統與整體回收水量佔比分別為廢氣洗滌塔廢水回收系統(Local Scrubber Reclaim, LSR, 50%)、氫氟酸廢水回收系統(Hydrofluoric Acid Drain Reclaim, HFDR, 5%)、酸性廢水回收系統(Acid Wastewater Reclaim, AWR, 10%)、含銅化學機械研磨廢水回收系統(Cu Chemical Mechanical Polish Reclaim, CCR, 10%)、鹼性含氨廢水回收系統(Caustic Waste-water Reclaim, CWR, 5%)與潔淨室外氣空調箱水洗廢水回收系統(Make-up Air Unit Reclaim, MAR, 10%),剩餘10%回收水貢獻量來自於其餘少量廢水回收系統。為了進階嘗試回收水量較大、導電度較高之HFD廢水,落實高階水回收之企業環保政策,HFDR為2016年另新建之二次回收系統,得以再次提高回收水量,補足夏季蒸發用水之缺口。然而進階的回收將造成回收系統之額外負擔,高濃度的來源水往往使回收設備與操作模式遭遇更大的挑戰,隨之降低的效能與衰敗頻率則必須跳脫以往之操作經驗,設法克服。

回收系統與逆滲透技術之演進

回收水單元

在半導體廠中,製程廢水以其主要成分與物化性質進行初步分類,藉由各別專管排放至廠區廢水系統進行處理,絕大多數經由多道淨化過程去除水中有害物質後,再行回收二次運用,而剩餘具有較高濃度雜質之濃縮廢水則與二次運用之廢水排放至汙水下水道由科管局接續納管。現行台積電水處理廠區所使用之回收處理單元涵蓋活性碳吸附塔(Activated Carbon Filter, ACF)、強酸性陽離子交換樹脂塔(Strong Acid Cation, SAC)、逆滲透膜(Reverse Osmosis, RO)、電透析去離子模組(Electro-deionisation, EDI),其所對應使用之回收系統與優缺點如 表1所示。於表中可發現,逆滲透膜廣泛使用於所有回收系統當中,為水回收流程中不可或缺之一環。於逆滲透單元中,絕大多數之汙染物與貢獻導電度之離子成分將於此過程中被去除,並進而得到乾淨之再生水供後續利用,為回收系統之關鍵所在。

|

處理技術 |

處理原理 |

優點 |

缺點 |

再生方式 |

使用系統 |

|---|---|---|---|---|---|

|

活性碳塔 |

以高孔隙率表面吸附有機分子、雜質,並去除雙氧水、餘氯與臭氧 |

技術成熟穩定,程序及設置簡單,運行成本低 |

更換周期較短且易結塊長菌,或破碎粉化 |

次級用水反洗 |

LSR、AWR、CWR、CCR、MAR |

|

強酸性陽離子交換樹脂塔 |

吸附水中廢水各類陽離子成分,如Cu2+、Ca2+、Fe3+等並同時釋放出氫離子 |

有效去除廢水中各類陽離子,設置簡單 |

再生加藥成本高,且易受氧化性物質破壞,亦有再生廢液去化問題 |

次級用水反洗搭配鹽酸或硫酸再生 |

LSR、CCR |

|

逆滲透膜 |

以半透膜為媒介施加極高入水壓力克服廢水滲透壓,將水分子與污染物成分分離 |

有效去除廢水各類離子、有機、無機化合物、與細菌雜質 |

易受氧化性物質破壞,廢水濃度過高或特定成分易引發阻塞問題 |

藥劑清洗 |

LSR、HFDR、AWR、CWR、CCR、MAR |

|

電透析去離子模組 |

施加電場作用使離子通過離子交換膜分離。同時水分子在電場作用下解離,提供樹脂進行連續再生 |

以電能自我再生自淨不需提供額外化學品,使用週期長,維護成本低 |

適合乾淨水體再精煉,不適合高濃度廢水使用,需連續水流無法中斷起停 |

MAR |

傳統之回收水過濾流程,係於前端廢液緩衝槽(Buffer Tank)收集製程排水或廢水系統混凝沉降後之初級產水,以泵浦傳送至活性碳塔作為第一關卡,過濾大顆粒汙染物與有機物,並去除氧化性物質,再依系統需求於後段選配陽離子樹酯塔針對高導電度廢水去除水中特定陽離子後,送入中間調整槽(Intermediate Tank)將pH值調整至理想設定,再進入逆滲透系統中作脫鹽處理。

逆滲透二次濃縮之困難與挑戰

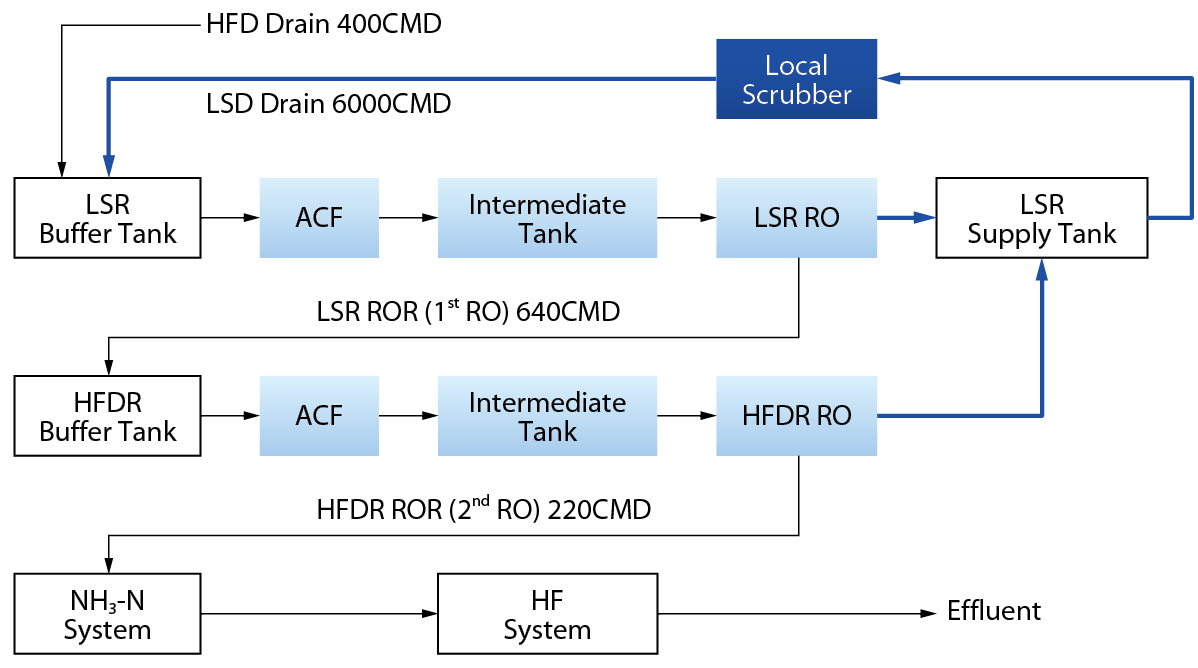

2015年於某十二吋晶圓廠做廢水氨氮來源成分現況調查顯示,大部分氨氮來自於HFD廢水,占總氨氮排放量達47%,且因排放水量大,其氨氮總質量貢獻亦遠超過其他廢水處理系統。其次如LSR之逆滲透濃縮廢水(ROR),也分別佔有20%放流氨氮濃度貢獻,此二大系統共占放流水氨氮總量之67%。環保署於101年10月12日公布之「科學工業園區汙水下水道系統之放流水標準」將氨氮廢水視為重點改善目標,進行階段管制政策,至民國106年1月1日起,管制限值緊縮至30mg/L。為因應氨氮減量政策與同步增加回收水量,以實現水資源再利用之目標與穩固回收率,於2016年起各廠嘗試將HFD導入LSR系統內合併收集,集中納管游離氨氮,於LSR回收系統RO單元將水體內氨氮與氟鹽進行一次濃縮後,所得之濃縮水再行導入HFDR系統內,於該RO單元進行二次濃縮以大幅提高氨氮與氟鹽濃度,所得之二次逆滲透濃縮液將導入氨氮廢水處理系統(NH3-N System)進行脫氨程序,提濃後之高氨廢液有利增進該脫氨系統之處理效率。將氨氮脫除後,剩餘之高氟廢液再行導入氫氟酸廢水系統(HF System)進行除氟程序,處理水於此二階段程序處理完成並量測其水質合乎標準後始得以放流至污水下水道至園區汙水處理廠。該系統流程如 圖2。

圖2、含氨含氟廢液之RO 二次濃縮因應對策流程

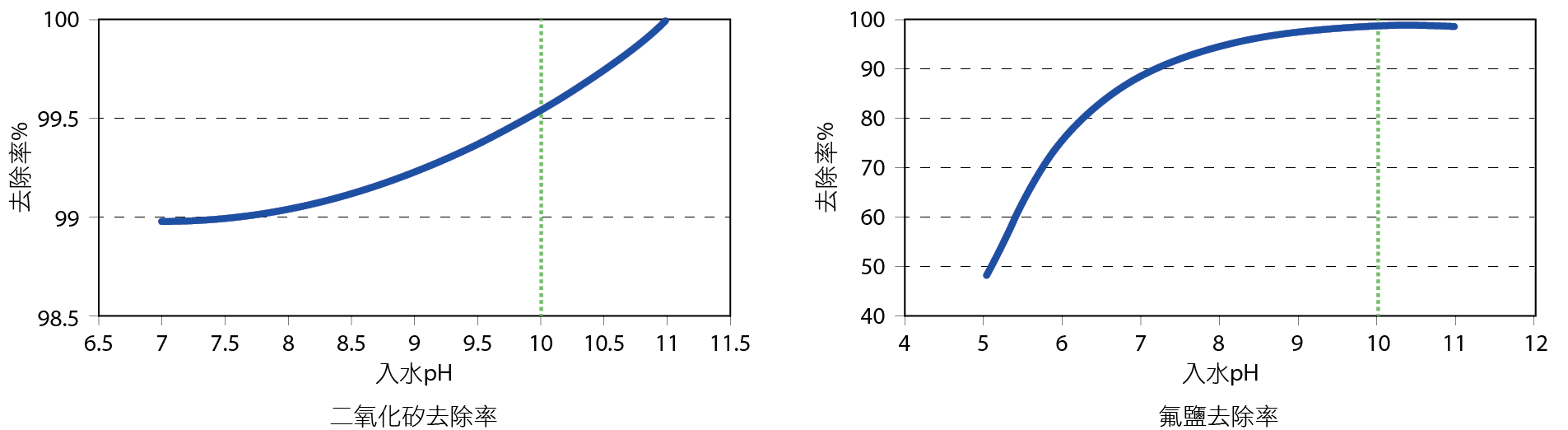

現址式廢氣洗滌塔用於在晶圓製造設備近端處理製程所排放之廢氣,處理原理乃藉由水溶液洗滌噴濺廢氣以吸收內含的污染物質,將空汙轉化成水汙,洗滌所產生的廢水排放至LSR統一收集,洗滌塔之洗滌過程中,除了將各式晶圓製程化學用品所產生之汙染物沖刷下來之外,亦會將製程中產生廢氣之熱能攜出,造成LSR系統水體溫度上升誘發長菌造成單元阻塞風險。該系統導入HFD後導電度更大幅提升,伴隨氟離子濃度顯著增加,其無機鹽類阻塞風險甚劇,經由RO一次濃縮後導入HFDR,入水污染物濃度極高,更是造成第二段RO極大負擔和挑戰,操作策略經由高效率逆滲透膜(High Efficiency Reverse Osmosis, HERO),調整入口酸鹼值至強鹼性環境與適當入水壓力,此條件下膜表面帶負電,會同為帶負電之粒子相斥以避免阻塞,可進而同步去除溶解性Silica與其餘雜質(Mukhopadhyay, D., 1999),以此原理為基礎,經長時間測試下已可延長RO使用週期與增加去除效能 圖3。

圖3、逆滲透膜於不同酸鹼值環境下之二氧化矽與氟鹽去除率

HFDR負責單獨處理LSR ROR一段濃縮水,水溫約35℃且導電度>10ms/cm,除了氟濃度>700mg/L以外並內含多種離子,於此高濃度溶質下易造成RO膜表面結垢,此外偏高的水溫與營養鹽環境容易誘發菌落生長阻塞膜面孔隙,其現象包含壓差上升、處理流量與脫鹽率下降等不利因素,經過HERO不斷試俥改善後,目前RO拆出廠清洗更換頻率約為每月一次,仍居於全回收系統RO清洗週期之冠,耗費大量人力,尚具有改善空間。

逆滲透技術與阻塞效應

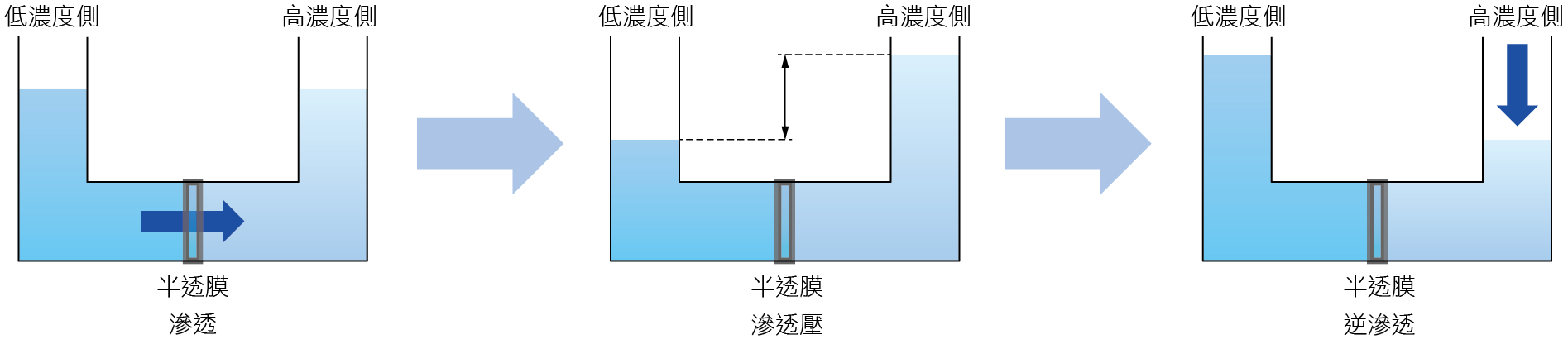

逆滲透膜原理

半透膜為一種對不同物質、粒子或分子的通過具有選擇性的薄膜。滲透現象為隔著半透膜放置不同濃度的水溶液時,其中溶質不能透過半透膜,為了縮小雙方的濃度差,則因擴散作用濃度較低的一方水分子得以透過半透膜由低濃度側往高濃度側移動之現象 圖4左。滲透現象所造成水的移動,因兩溶液間的濃度差而產生水位差,管內液面會一直升高直到管內外液位差所產生之水頭壓力得以抵制水分子不再滲入為止,而達到力平衡狀態,此一靜水壓即所謂滲透壓,此時,水位差的水頭壓力則為滲透壓 圖4中。相反的,以高於此滲透壓之壓力施於高濃度側的溶液時,水則從高濃度側往低濃度側移動。相對於滲透,此現象則稱為逆滲透 圖4右。利用此逆滲透現象所設計可將原水中的溶質、混合物質排除的裝置就是RO膜,逆滲透法即是利用逆滲透膜將原水中的離子、微粒子及微生物排除的一種高度處理技術,逆滲透的純化效果可以達到離子層面,對於單價離子的排除率可達90~98%,而多價離子可達95~99%左右,並可防止分子量大於300Da的物質通過。

圖4、逆滲透原理

逆滲透膜單元構造

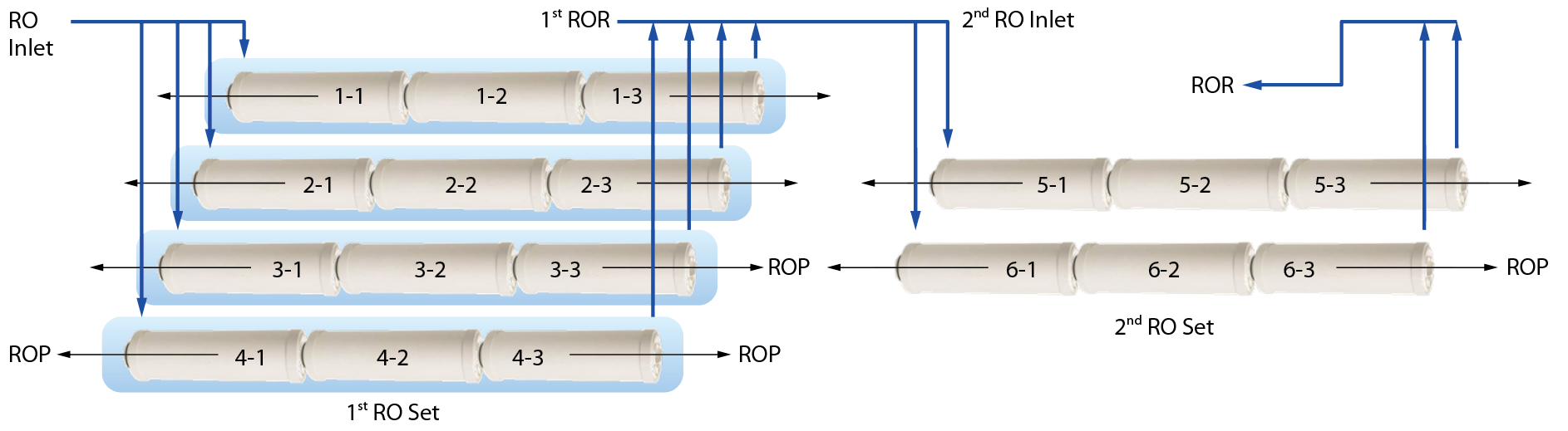

RO膜可去除廢水中的有機碳成分、離子類與二氧化矽(SiO2)。一般之RO膜有四種形式:平板式、細管式、螺捲式及中空纖維式,其中平板式實用性較低,其他三種在商業上用途較為廣泛。依照RO膜製造方式又可細分為對稱性膜、非對稱性膜與薄層合成膜。台積回收水系統用之RO膜為螺旋型RO膜,其適合處理工業廢水並具有絕佳之設計彈性與流通量,與較低之建置與操作成本。模組中共有兩組膜管串聯產水,二組膜管各自亦有膜管並聯入水以擴大流量,每支膜管內填塞RO膜串接,RO膜編號以(列數-排數)標示之, 圖5為一4×2膜管之RO模組排列示意圖,每支膜管內填入3支RO膜。廢水首先進入第一組膜管(藍底)分離成透過水與濃縮水。第一組膜管濃縮水再次進入第二組膜管(白底)分離成透過水與濃縮水。一、二組膜管的透過水匯流後,稱為RO產水(RO Product, ROP)被統一收集送至後段再利用。第二組膜管最終之濃縮水稱為RO濃縮水(RO Reject, ROR),視為該系統最終產出之濃縮廢水,由泵浦傳送至其他系統另行處理。

圖5、4×2 逆滲透模組設計示意圖

水回收系統中之RO膜其造水率依據原水水質濃度之不同,運轉之造水率約為65~90%不等,造水率與脫鹽率(去除率)公式如下所示:

造水率(%) = ROP流量/(ROP + ROR)流量×100% - 式1

脫鹽率(%) = (1-ROP鹽濃度/入水鹽濃度)×100% - 式2

逆滲透裝置利用複雜的自動化控制,包括提供穩定及適當的進水壓力與溫度、調節適當的造水率,排除因壓力提高而容易發生阻塞及堆疊,可在控制得宜的情況下持續運作,但仍需透過定期保養清洗來維持純化效果及運轉效率,首先必許於RO膜前方設置前置過濾器以過濾水中較大顆粒,避免在控制的流量下發生阻塞情況,其次原水需適度軟化避免鹽類結垢影響,甚至破壞RO膜,同時必須把水中氧化性物質如殺菌用之餘氯去除以防RO膜氧化損毀。在台積廠區中之RO模組設有清洗裝置,可調配適當鹼液與酸液去除RO膜表面結垢,或是委託專業水處理廠商於廠內拆換並送至廠外清洗。

膜管汙染阻塞種類

RO膜之操作經驗一般認為決定系統是否能成功長期穩定運轉之因素包括前處理、系統設計與操作維護三項,前處理之效能對RO膜有局定性之影響,不設置前處理設備,幾乎所有薄膜設備皆會因懸浮固體物造成膜面阻塞,並急速惡化。阻塞現象分為兩類,第一類為結垢,形成原因主要是廢水中的無機鹽類因過飽合於RO膜面析出,以碳酸鈣結垢最常見,此類鹽塞肉眼較難以發現;第二類為汙堵,形成原因為無機鹽類以外之物質,包含膠體、有機物及微生物沉積等,沉積物可於RO膜拆除時明顯看見沉積於膜面。阻塞物質依特性分為五大項如 表2所示。

|

阻塞種類 |

常見成分 |

常見堵塞處 |

解決方法 |

|---|---|---|---|

|

固體物汙堵 |

懸浮固體物、前處理濾材、細砂、泥沙、鐵鏽與管材 |

第一組之第一排膜管入口處 |

強化前處理過濾設備,加入5~10μm孔徑之彈性筒過濾器 |

|

無機鹽類結垢 |

硫酸鹽、碳酸鹽、鈣、鎂、鋁、二氧化矽(Silica) |

第二組膜管膜面 |

由蘭氏飽和指數(LSI)或鈣穩定指數(S&DSI)預測預防低溶解度鹽類,添加藥劑控制,或以強酸強鹼藥劑清洗 |

|

有機汙堵 |

油脂、界面活性劑、蛋白質、腐植酸 |

隨機膜面沉積 |

以鹼性藥劑清洗或使用酵素清潔劑分解 |

|

膠體汙堵 |

化學混凝膠羽 |

第一組與第二組之第一排膜管入口處 |

於前處理系統添加足夠之混凝劑,並以過濾裝置去除膠羽 |

|

生物汙堵 |

菌絲、生物薄膜 |

隨機膜面沉積 |

於RO入水處添加非氧化殺菌劑控制 |

結垢是常見之一種物理現象,碳酸鈣結垢為無機結垢種類中最常發生之一種,形成原因是因為水中碳酸鈣濃度超過其飽和濃度而結晶沉澱。在逆滲透系統中,因絕大部分鈣離子、碳酸根離子都無法通過逆滲透膜而被滯留於濃縮側端,因水分子不斷透過膜面到產水側而造成濃縮側濃度大幅提升,使碳酸鈣容易達到飽和條件而沉澱於膜管表面 圖6,此一現象會率先發生於第二組膜管膜面。關於碳酸鈣結垢傾向可以由LSI或S&DSI來預測,前者適用於總溶解固體(Total Dissolved Solid, TDS)低於10,000ppm水體,而後者適用於10,000ppm以上的水,多半為海水或高濃度廢水(陳見財)。一般而言LSI或S&DSI經計算後值大於零時則表示具有結垢傾向,應立即採取預防措施。

圖6、不同之逆滲透膜阻塞現象

固體物汙堵

固體物汙堵 無機鹽類結垢

無機鹽類結垢 生物與膠體汙堵

生物與膠體汙堵除了碳酸鈣之外,一些低溶解度無機鹽類也必須事先加以考慮及控制,如硫酸鈣、氟化鈣、二氧化矽等,前處理濾材中含鋁者亦須格外注意析出,RO系統中之特定鹽類結垢傾向可以由濃縮水中該無機鹽類陰陽離子濃度乘積,與該鹽類的飽和溶解度積(Solubility Product, Ksp)比較得知。當離子濃度相乘積超過其飽和溶解度積時表示該無機鹽類在水中呈現飽和狀態,亦即有發生沉澱的可能。為確保不會造成結垢,離子濃度相乘積最好控制低於飽和溶解度積之80%。

二氧化矽(Silica)是另一個RO系統中不易控制和處理的水質項目,一旦在RO膜表面發生二氧化矽結垢,就很難加以清除,二氧化矽的溶解度隨溫度上升而增加,除了溫度之外亦受到酸鹼值的影響,當pH在7~7.8時溶解度最低,酸性溶液中溶解度隨pH值降低而略為增加,但在鹼性溶液中則隨pH上升而急速增加,因此調高RO入水之pH可有效增加二氧化矽溶解度防止結垢。惟過度調高pH將驅使碳酸鈣偏向結垢傾向,因此實際操作方法必須伴隨適度降低RO系統之造水率,以避免濃縮側濃度超過溶解度上限。

HFDR RO阻塞分析

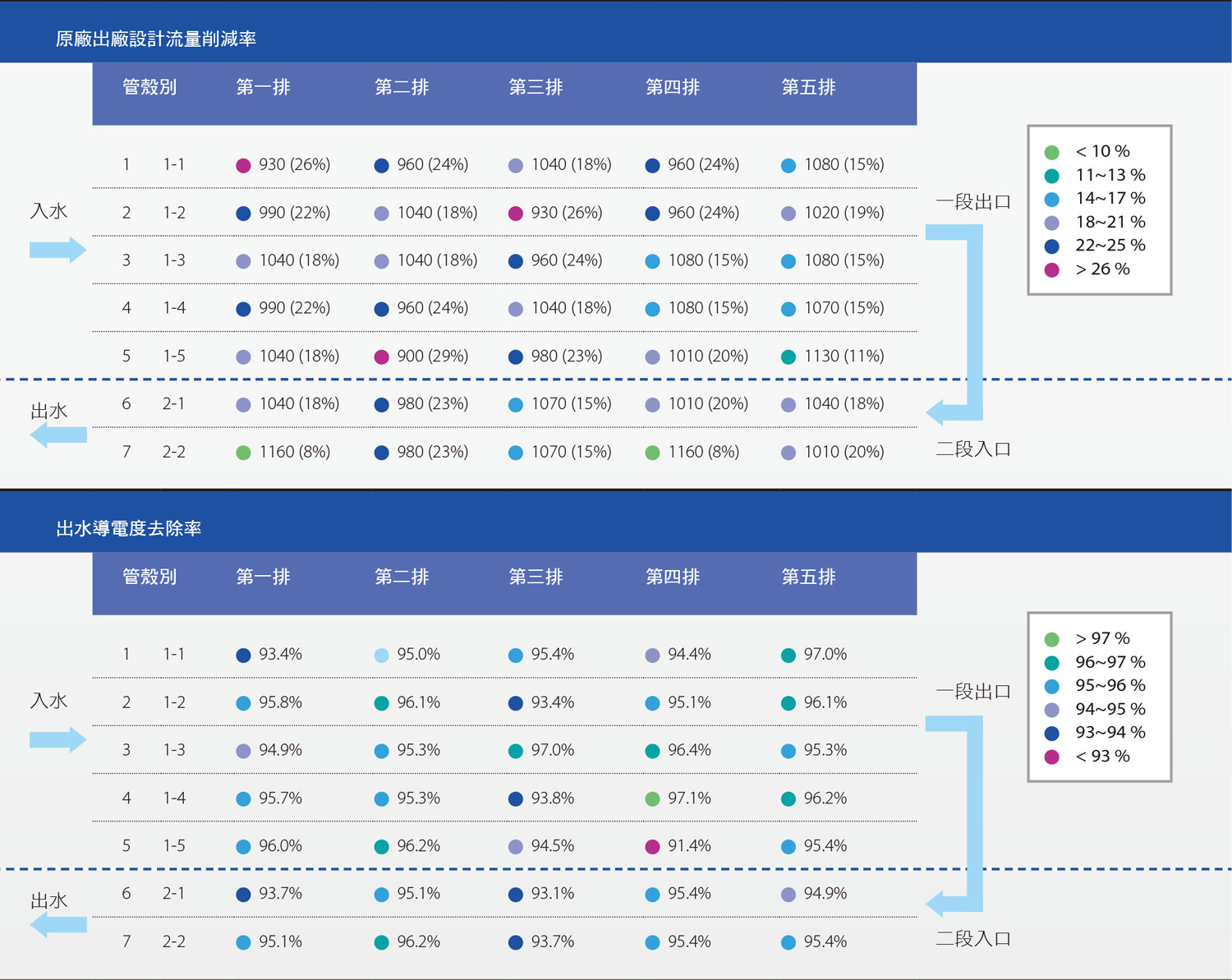

某廠之HFDR系統採用DOW公司所生產之FilmtecTM BW30-HR440逆滲透膜進行HFDR原水處理,設計規格為5×2之RO模組,每列管殼由5支膜管填充,合計共35支。該RO型號為原廠設計標準於25℃水溫及pH=8之環境下,施以2,000ppm之氯化鈉水溶液,以入口壓力225psi且造水率85%條件下其穩定脫鹽率為99.7%,標準穩流量1,265LPH。某廠以全新之該型號逆滲透膜進行HFDR造水,處理每日流量共200CMD之原水,初始入口壓力設定於15.0kg/cm2下其產水流量為36CMH,累計48天後達到阻塞更換標準,即入口壓力大於17.0kg/cm2或產水流量小於28CMH。阻塞之RO經拆卸後於RO再生清洗廠進行清洗前效能測試,於10.0kg/cm2之入口壓力並施加以導電度200μs/cm自來水,以85%造水率進行每支RO膜管之流量與導電度量測,其結果與阻塞程度分佈如 表3所示。

表3、HFDR RO 汙堵造成之流量與導電度削減分佈

檢測結果顯示,流量之阻塞情形於一段RO入口處較嚴重,其產水流量削減率於第一排至第三排平均降至18~26%不等,相對於二段膜管產水流量下降情形分佈較隨機,無明顯方向性,且產水流量最高之兩支膜管皆落於二段處,顯示二段阻塞情形較於一段輕微,絕大多數阻塞成分落於第一段前端。另觀察出水導電度去除率效能分佈,一段膜管普遍於靠近入口處去除率下降較明顯,約介於93~96%之間,平均值95.3%,二段膜管導電度表現分佈較平均,但較一段差,平均值94.8%。根據結果顯示,HFDR RO阻塞情形發生時主要效應為造成一段入口端流量下降,與二段導電度去除率不佳效應尤其明顯。

阻塞之RO膜於清洗再生廠經由酸鹼藥劑溶出膜面阻塞物達成清洗目的,挑選經阻塞檢測顯示較嚴重之膜管,於進行清洗時取樣其溶出液作檢測,其結果顯示於 表4中。由檢測數據可發現酸洗溶出液中偵測出顯著之鈣、鎂、鋁與鐵等結垢好發成分;陰離子團則測得巨量之二氧化矽與磷酸鹽。結果顯示雖然已將入水之pH控在超過9.5的環境下,二氧化矽仍會緩慢析出產生結垢效應,是為HFDR RO阻塞之因素之一,對照阻塞部位分布圖,結垢將陸續發生於入口處,隨著RO正向產水的壓力往後排蔓延,迫使RO效能逐漸退。

|

族群 |

檢測項目 |

單位 |

鹼洗廢液 |

酸洗廢液 |

|---|---|---|---|---|

|

陽離子 |

鐵 |

mg/L |

0.05 |

4.45 |

|

鈣 |

mg/L |

0.1 |

63 |

|

|

鎂 |

mg/L |

ND1 |

31 |

|

|

鋁 |

mg/L |

0.001 |

15.7 |

|

|

鋅 |

mg/L |

ND |

0.40 |

|

|

鎳 |

mg/L |

ND |

0.41 |

|

|

錳 |

mg/L |

0.2 |

2.7 |

|

|

鉀 |

mg/L |

9 |

42 |

|

|

銅 |

mg/L |

0.5 |

1.2 |

|

|

銨 |

mg/L |

10.9 |

5.5 |

|

|

陰離子 |

二氧化矽 |

mg SiO2/L |

1045 |

13 |

|

磷酸鹽 |

mg P/L |

65.8 |

1.84 |

|

|

硫酸鹽 |

mg/L |

ND |

ND |

|

|

碳酸鹽 |

mg CaCO3/L |

ND |

ND |

|

|

硝酸鹽 |

mg/L |

13.7 |

0.3 |

|

|

氟鹽 |

mg/L |

4.4 |

390 |

|

|

其他 |

總有機碳 |

mg C/L |

9.8 |

8.7 |

|

化學需氧量 |

mg/L |

39.0 |

17.6 |

|

|

總硬度 |

mg/L |

0.3 |

284 |

|

|

菌落數 |

cfu/ml |

ND |

103 |

|

|

濁度 |

NTU |

1.45 |

ND |

逆滲透反向流交互產水效益分析

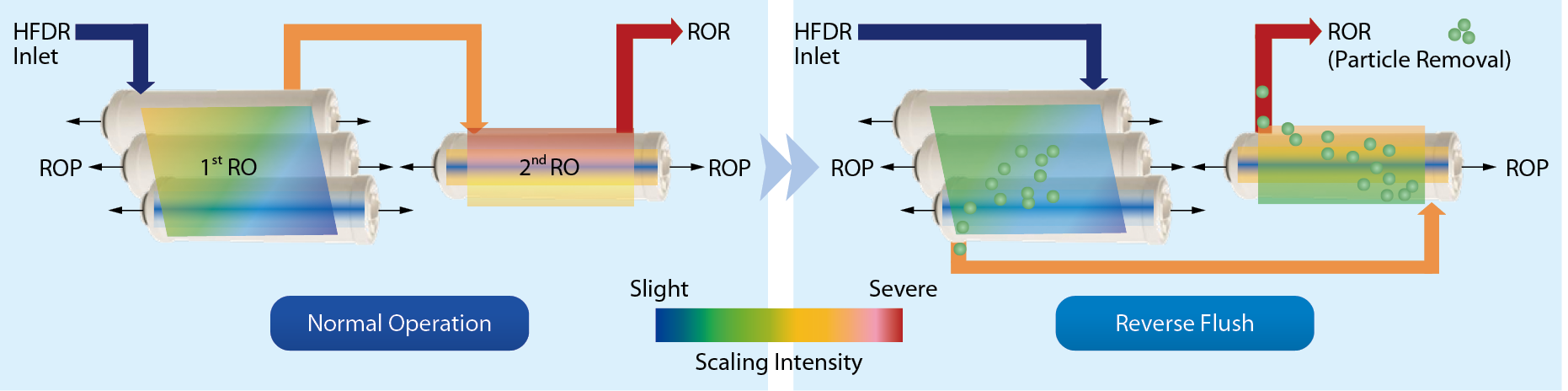

為改善HFDR RO膜因長期於高濃度水體下產水發生阻塞之問題,由前述之HFDR RO阻塞部位與成分分析,研判好發處為第一段RO前端部位,伴隨著零星部位發生金屬鹽類與二氧化矽結垢,阻擋於逆滲透膜面造成產水流量下降。若改變正常水流方向,以逆向流的方式進行大流量低壓沖刷,推測將有利排出於RO前端的阻塞物質,以求延緩RO阻塞現象之發生與影響。今開發設計一自動化反向沖洗設備,新增反向流導水管路與閥件自動切換系統,使原本一、二段出水端變成入水端,將水流方向互相交換,擴大入流管徑以RO低壓泵浦施以大流量反向流進行週期性沖刷,清除位於因長期正向產水,累積於膜管前段不易隨傳統正向產水排除之膜面結垢,將雜質與其餘入口汙堵利用大流量沖刷剝離膜表面,延緩阻塞情形,並提升RO使用效率,其系統配置示意圖如 圖7所示。

圖7、逆滲透反向流交互產水模組示意圖

HFDR反向流沖刷試驗

欲了解沖刷之效果,針對某廠HFDR新裝RO進行沖刷測試,該廠RO模採用DOW公司所生產之FilmtecTM ECO PRO-440,設計規格為5×2之RO模組,每條管殼填充5支膜管,合計共35支。該RO型號為原廠設計於同條件下其穩定脫鹽率為99.4%,標準穩流量1,904LPH。該套RO於採水51天後入口壓力>17.5kg/cm2且產水流量<25CMH。今利用沖刷流量45CMH之總流量與4.0g/cm2入口壓力進行膜管反向流沖刷,分別施以30、60、120分鐘之不同沖刷時間觀察改善狀況,其結果如 表5。

|

入口壓力 |

產水流量 |

氟鹽去除率 |

氨氮去除率 |

|||||

|---|---|---|---|---|---|---|---|---|

|

沖刷時間 |

沖刷前 |

沖刷後 |

沖刷前 |

沖刷後 |

沖刷前 |

沖刷後 |

沖刷前 |

沖刷後 |

|

Min |

kg/cm2 |

kg/cm2 |

CMH |

CMH |

% |

% |

% |

% |

|

30 |

16.6 |

16.3 |

25.7 |

25.6 |

97% |

98% |

40% |

47% |

|

60 |

15.5 |

15.7 |

27.3 |

31.8 |

98% |

99% |

40% |

45% |

|

120 |

17.7 |

17.8 |

18.8 |

22.4 |

97% |

99% |

9% |

18% |

實驗於水溫30℃之環境下進行,於開始時啟動RO前置低壓供應泵浦,於一段膜管每支管殼可分配約9CMH之流量提供沖刷所需之足夠流量,由原始出水端進流反向沖洗至入水端,再匯集至二段膜管之原始出水端,每支管殼得以22CMH之更大流量應付二段濃度較高之阻塞所需,最後所有沖洗水匯集於二段原始入水處回流至前段中間桶槽中,形成一封閉式自體循環。為使水流能抵達膜管內側部分,沖刷過程開啟RO產水側回流閥,使沖洗水少量滲透至產水側,避免氣塞效應與濃縮水囤積於膜管偏產水側部位使結垢狀況惡化,於該測試條件下產水總流量約僅2CMH,所得產水亦回流至前段中間槽。

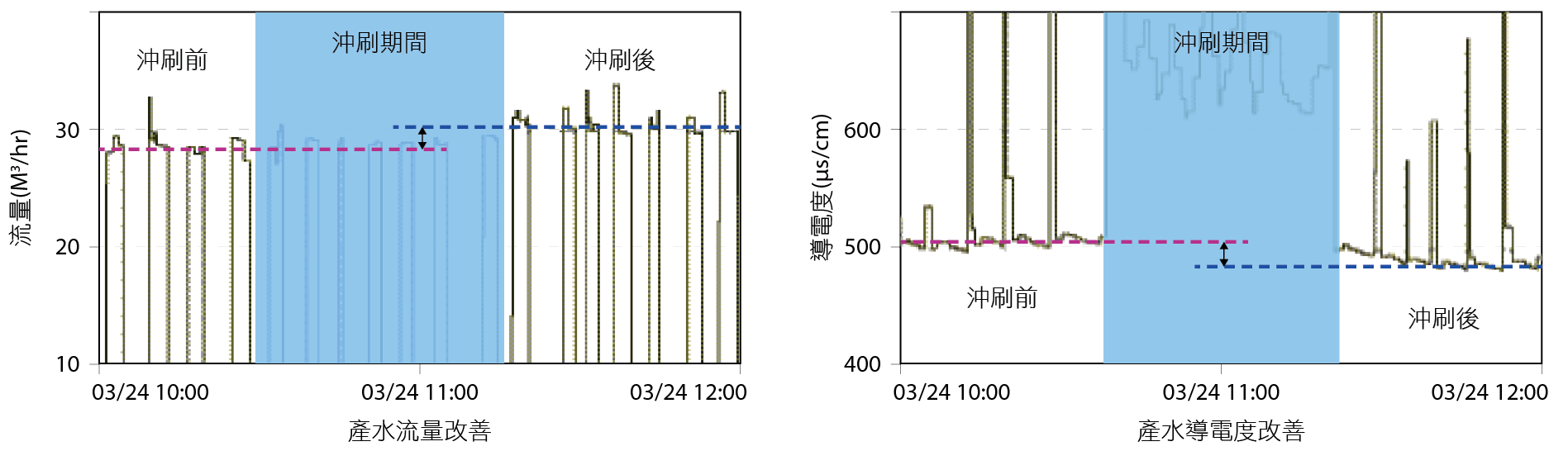

結果顯示以大流量作為RO反向流沖刷,60及120分鐘之操作歷時對於產水流量的恢復都有相當成效,量測其前後氟鹽與氨氮去除率亦有少量提升。然而對於RO入口壓力的改善效果並不顯著,顯示不定時偶發性的反向沖刷,對長期累積之結垢所造成的入口壓力上升無法有效改善。於歷時60分鐘的反向沖刷時間之下,僅僅單次施作,該套RO產水流量與導電度改善效益於 圖8中即可清楚看見。

圖8、逆滲透反向流60 分鐘單次沖刷成效

HFDR反向流自動沖刷測試

為了將反向沖刷實際置入自動化系統中,並建立周期性反沖洗環境,於沉積物堆積作用發生初始,結垢尚未密實前,執行沖洗步驟以破壞結垢聚落,達成有效之清洗效果,今設置氣動閥件切換系統於可程式化邏輯控制器(Programmable Logistic Controller, PLC)下置入自動反沖洗程式,於RO運轉至預設產水累積時間後自動執行反沖洗步驟,實現定時定量周期性反洗環境,以觀察RO入口壓力與產水流量之改善情形。

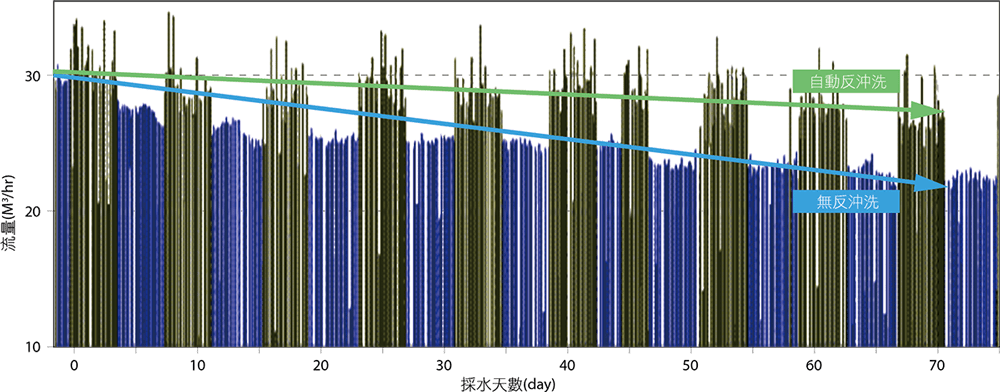

統計數據顯示,某廠之HFDR系統於2016年度以日處理水量350CMD造水,合計拆換出廠委外清洗共11次,平均更換週期為33天,為該廠回收系統RO更換最為頻繁者。今於其兩套HFDR RO設備擇其一設立自動化反向流交互產水沖洗模式,額定採水累計時間至4000分鐘時交互切換並執行反沖洗程序40分鐘,反洗流量45CMH,反洗入口壓力4.0 kg/cm2,另一套RO作為實驗對照組收受相同水源但無反沖洗設計。實驗結果顯示,於該定時反沖洗環境下直至RO達更換標準,即入口壓力>17.5 kg/cm2且產水流量<25CMH時之累計採水天數延長至66天,拆換清洗後於下次採水天數亦延長至58天,評估於定期反沖洗模式下之RO清洗更換週期可有效延長1.88倍,相對於無反沖洗設計之另一套RO比較起來,成效顯著,如 圖9所示。此改善結果可於不損耗及使用額外清洗水資源與清洗藥劑情形下,大幅降低HFDR RO委外拆換清洗頻率與人力成本及清洗費用支出,並減少藥洗所造成之環境負擔。

圖9、HFDR RO 反向流沖刷產水流量維持成效比較

結論

反向流沖洗設備可有效防止並減緩因來源水污染物濃度過高所造成之結垢沉積效應。週期性沖洗在廠區實驗中,證實為一有效之策略,在適當之流量調整下無不良情形發生或系統傷害,搭配自動化定期程式可同時減緩RO阻塞速度,並減少更換人力負擔。廠區實際測試結果顯示RO更換周期可顯著延長1.88倍,且在適當沖刷流量下,單次60分鐘沖刷歷程即可觀察出改善成效。此法搭配RO膜專用殺菌劑控制RO入口端長菌情形,並調控穩定之入口pH,將更能實現最佳之操作效果,得以節省可觀成本。

本RO反向流沖洗設備,可確實控管半導體製程所產生之大量高濃度氫氟酸與洗滌塔廢水濃縮水,穩定維持RO處理能力,其成果值得為現行廠區RO膜清週期改善之參考依據。未來將計劃測試於其他回收系統中,因沖刷的改善效果,可以藉此提高RO的造水率與其對物質濃度的容忍範圍,實現更佳的水回收率。

參考文獻

- Mukhopadhyay, Debasish. "Method and apparatus for high efficiency reverse osmosis operation." U.S. Patent No. 5,925,255. 20 Jul. 1999.

- Malaeb, Lilian, and George M. Ayoub. "Reverse osmosis technology for water treatment: state of the art review." Desalination 267.1 (2011): 1-8.

- Sheikholeslami, R., and J. Bright. "Silica and metals removal by pretreatment to prevent fouling of reverse osmosis membranes." Desalination 143.3 (2002): 255-267.

- 經濟部工業局全球資訊網,薄膜特性與污染阻塞控制。

- 陳見才,分離膜污染阻塞與控制簡介,產業綠色技術資訊網。

留言(0)