摘要

在12吋晶圓廠中隨著產能不斷提升,排氣風量與硫酸使用量增加,硫酸排放總量逐漸受到主管機關的重視。以最新12吋晶圓廠為例,使用硫酸的最大來源是高溫硫酸製程機台及廠務桶槽,參考文獻研究顯示處理廢氣入口濃度越高洗滌塔處理效率亦隨之增加,故針對廠內大量使用硫酸的機台後端裝設現址式洗滌塔,實測其硫酸去除率可達69-78%;廠務含硫酸的桶槽加裝現址式洗滌塔,驗證其硫酸微粒去除率可達95%。另外因煙囪排放硫酸型態主要為次微米液滴,故強化末端中央洗滌塔除霧器效能為減量一大重點,利用高效能除霧器可將霧滴透過衝擊與離心作用將霧滴放大增加攔阻效率,測試安裝後的結果顯示硫酸液滴去除率可達80%,透過源頭及末端雙管齊下逐步使硫酸整廠排放量減至0.1公斤/小時。

前言

根據半導體製造業空氣污染管制及排放標準第四條如下。(九十一年十月十六日修訂) 半導體製造業產生之空氣污染物應由密閉排氣系統導入污染防制設備,並處理至符合下表規定後始得排放,如 表1。

|

空氣污染物 |

排放標準 |

|---|---|

|

揮發性有機物 |

排放削減率應大於90%或工廠總排放量應小於0.6kg/hr(以甲烷為計算基準) |

|

三氯乙烯 |

排放削減率應大於90%或工廠總排放量應小於0.02kg/hr |

|

硝酸、鹽酸、 磷酸及氫氟酸 |

各污染物排放削減率應大於95%或各污染物工廠總排放量應小於0.6kg/hr |

|

硫酸 |

排放削減率應大於95%或工廠總排放量應小於0.1kg/hr |

硝酸、鹽酸、磷酸、氫氟酸及硫酸等之廢氣若以濕式洗滌設備處理,無法證明符合前項標準時,其控制條件應符合下列之規定:

- 設備洗滌循環水槽之pH值應大於7、潤濕因子應大於0.1m2/hr、填充段空塔滯留時間應大於0.5秒及填充物比表面積應大於90m2/m3。

- 其他可證明同等處理效果或較優之控制條件向中央主管機關申請認可者。

由目前法令得知,整廠硫酸排放需要符合削減率大於95%或工廠總排放量應小於0.1kg/hr。許多國內文獻及專家的研究說明在濕式洗滌塔中(Central scrubber)的削減率,受到前端現址式洗滌塔進行大部分的處理後使得central scrubber入口濃度已經低於設計條件,其削減率可能低於法規。所以有必要持續做排放量的改善到小於0.1kg/hr,而長遠目標是與環境背景值相同。

在12吋晶圓廠中隨著產能不斷提升,排氣風量與硫酸使用量增加,又機台使用Single wafer製程取代傳統Wet bench使得整體排放量較以往都來的高,以新式12吋廠為例,使用硫酸的最大來源是高溫硫酸製程機台及廠務桶槽,若依類型分類如 表2硫酸排放來源調查。

|

項目 |

內容 |

|---|---|

|

製程一 |

高溫硫酸製程 (反應溫度>80°C,硫酸濃度60~85%) |

|

儲槽一 |

硫酸原液儲槽 (貯存溫度接近室溫,硫酸濃度>90%,氮封設計) |

|

儲槽二 |

廢硫酸儲槽 (貯存溫度接近室溫,硫酸濃度<60%) |

|

儲槽三 |

廢水調理槽 (反應溫度<80°C,硫酸濃度<60%) |

硫酸排放計算說明依液體蒸發量計算公式計算如下:

Gz = M ( 0.000352 + 0.000786V ) P x F

其中:

Gz:液體的蒸發量,kg/h

M: 液體的分子量,g/mol (硫酸分子量:98g/mol)

V: 蒸發液體表面上的空氣流速,m/s

P: 液體在空氣中的分壓,mmHg

F:液體蒸發面表面積,m2

製程一排放推估量為4.20公斤/小時(21.5%)

儲槽一排放推估量為0.013公斤/小時(0.07%)

儲槽二排放推估量為6.13公斤/小時(31.37%)

儲槽三排放推估量為9.2公斤/小時(47.06%)

未經空氣污染防制設備處理狀況下,全廠排放量推估為19.54公斤/小時,所以本文將提供理論以及不斷的採樣、驗證由源頭端到末端做最有效的削減方法。

文獻探討

濕式洗滌塔處理污染物原理

污染物依型態可分為氣態與微粒,濕式洗滌塔對上述兩種型態的去除原理分述如下。

洗滌塔去除氣狀污染物

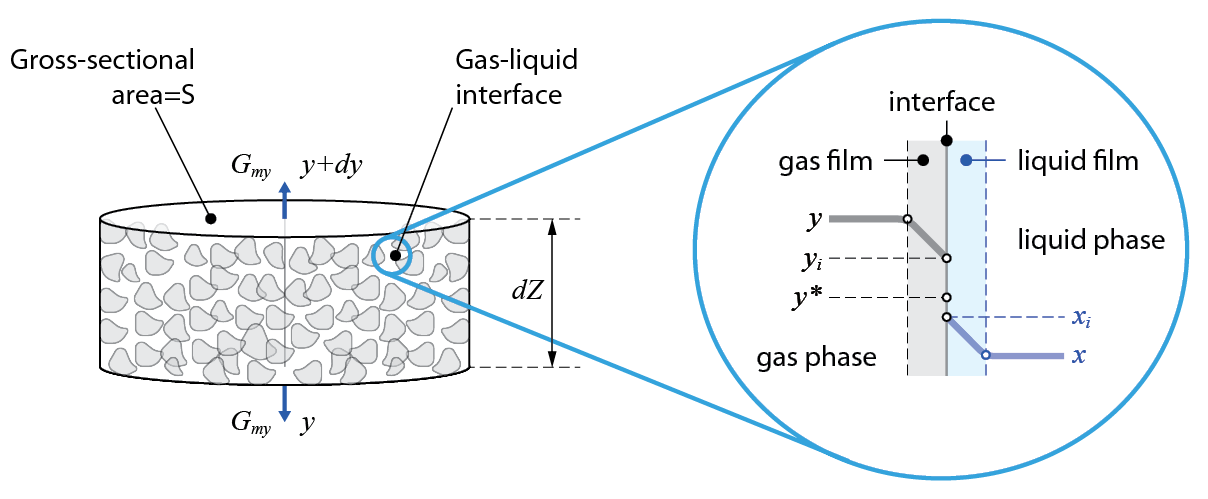

雙膜理論:洗滌塔去除氣體污染物的理論基礎在於氣、液間物質的傳輸作用,即為雙膜理論 圖1,藉由洗滌塔內填充層的潤濕表面而達到污染物由氣相傳輸到液相的反應。因此增加氣體與液體的接觸面積或延長氣體質傳到洗滌液的時間(滯留時間)可提高洗滌塔的去除效率。首先接觸面積取決於拉西環的比表面積以及填充層的高度,一般填充高度 ( Z = Hog x Nog ) 為根據packing的性能曲線(求得 Hog )及所需求的去除效率(求得 Nog )而定;再來停滯時間則是取決於操作時的處理風量及填充段的體積,但是氣流是否全部有效通過填充層則需進一步檢視,如有短流的情況出現必然影響理論所設計推估的去除率。另外潤濕因子是由循環水量、比表面積、塔體截面積計算所得,理論上增加循環水量以提升潤濕因子也可增加氣、液質傳效率。

圖1、雙膜理論

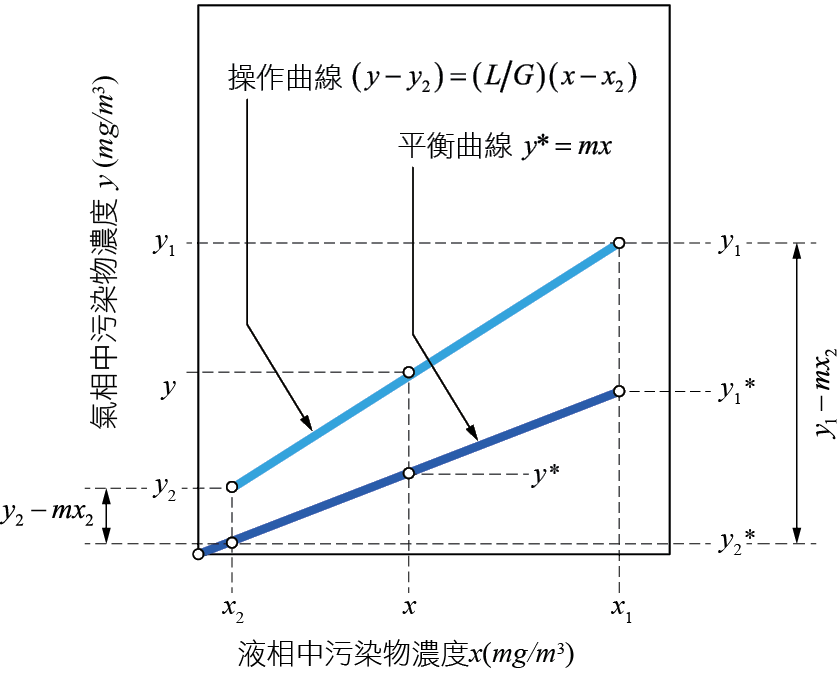

氣液平衡:洗滌塔的效率取決於氣、液質傳的擴散速率,透過洗滌塔內部質量平衡檢視洗滌塔水洗過程中循環水的影響,參考 圖2,在洗滌塔填充層中,流量G、內含污染物濃度y1的廢氣,流量L、洗滌液污染物濃度x2。經循環液吸收後,廢氣由塔頂流出,其濃度降為y2,循環液中污染物濃度則增為x1。假設若廢氣及循環液中污染物濃度極低(例如y1<1,000-5,000mg/m3),則吸收塔氣、液中之污染物物質平衡曲線為一直線:

圖2、洗滌塔填充層中之污染物吸收操作曲線及氣液平衡曲線

y - y2 = ( L/G ) ( x - x2 ).........................(1)

另外,污染物在氣液界面之平衡可以「亨利定律」表示:

y* = mx .....................................................(2)

式(1)及(2)中:

y=氣相中污染物濃度(mg/m3)

y*=與吸收液中污染物濃度成平衡之氣相中污染物濃度(mg/m3)

y2=由吸收塔頂部排出氣體中污染物濃度(mg/m3)

x=吸收液中污染物濃度(mg/m3)

x2=進入吸收頂底部液體中污染物濃度(mg/m3)

G=氣體通過吸收塔之流量(m3/s)

L=液體通過吸收塔之流量(m3/s)

m=亨利常數=y*/x=平衡氣相中污染物濃度(mg/m3氣體)/液相中污染物濃度(mg/m3液體)

洗滌塔去除微粒污染物

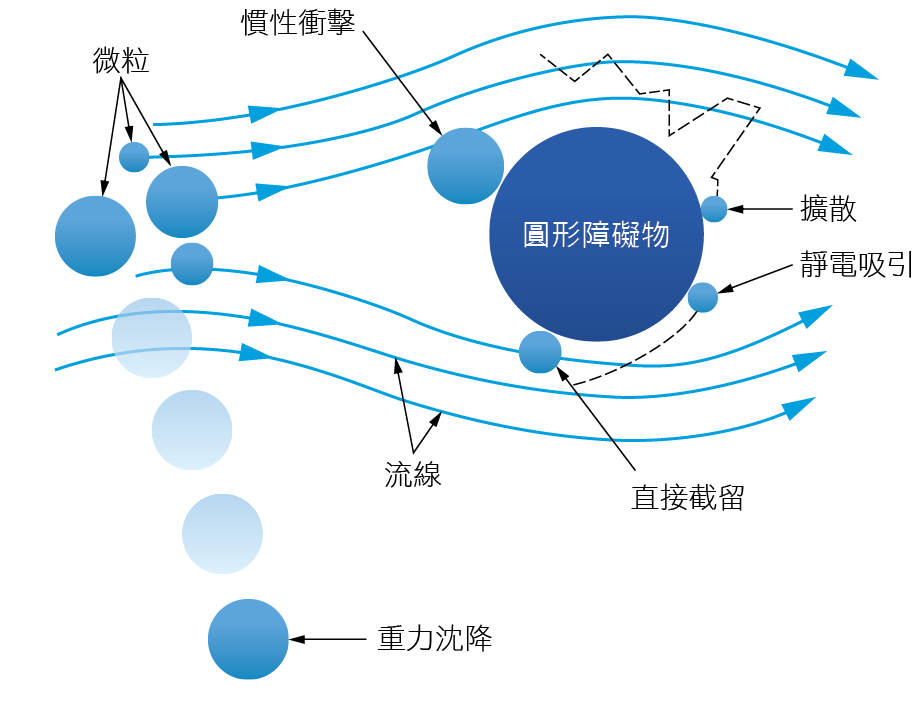

微粒態污染物在洗滌塔中去除的應用機制則包括:慣性衝擊、直接截流、擴散、重力沉降、靜電吸引等 圖3,其中慣性衝擊與直接截流是因污染物隨著氣流作流線運動時,遇到障礙物因慣性作用使微粒被附著及停留,直接截流是微粒經過液滴旁邊進而被吸收,主要是收集粒徑大於3µm微粒的主要機制。擴散則是次微米微粒污染物因布朗運動移動而被障礙物吸收,靜電力是發生在微粒與障礙物電性相反的情況下而吸收的過程。參考黃俊超[2]對洗滌塔去除粒狀物效率分析指出,目前高科技產業常用的填充塔並不適合用來處理粒徑僅有次微米(粒徑小於1µm)的粒狀污染物,小粒徑硫酸液滴(1µm以下)或氯化銨微粒(0.1~2µm)則須使用對次微米微粒有更高效率的設備加以去除。

圖3、微粒收集機制[5]

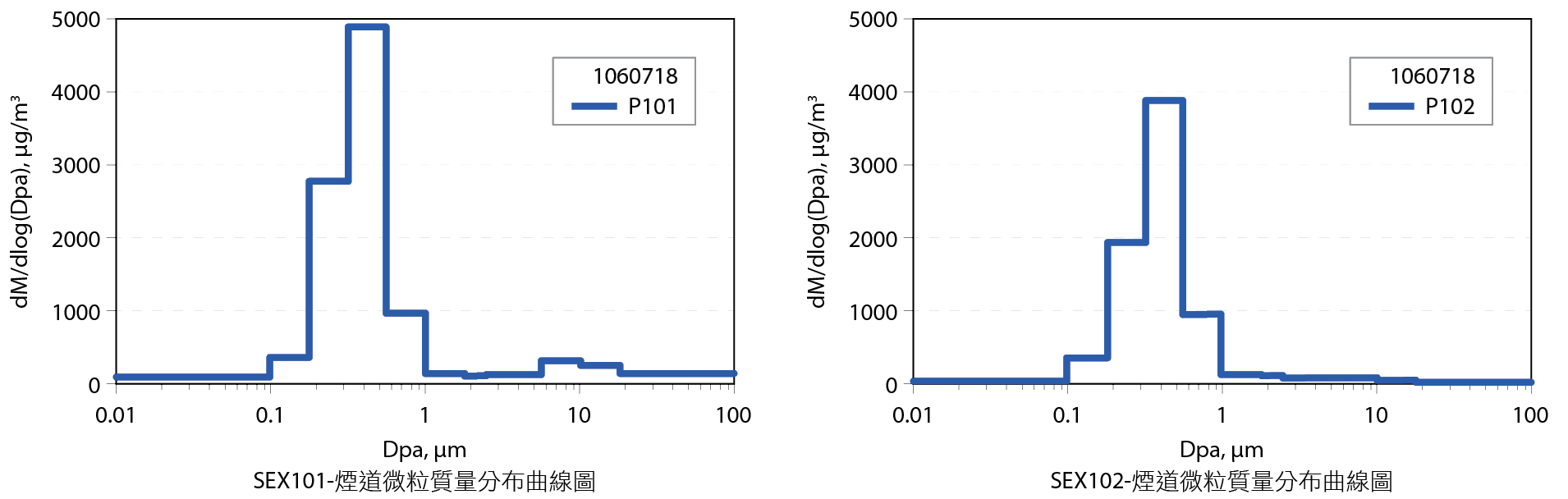

研究廠區高濃度硫酸煙囪排放粒狀物粒徑分佈資料 圖4,可發現大部分排出的微粒是落在0.1-1µm之間的範圍,如果能將微粒凝結聚合成更大粒徑則可能透過上述提及的衝擊、截流甚至是重力沉降的方式進行攔阻,提升次微米(粒徑<1µm)微粒的去除效率。

圖4、廠區檢測污染物排放粒狀物-粒徑分佈

提升洗滌塔硫酸微粒去除效率方法研究

對於硫酸微粒的處理許多研究方法為利用洗滌液帶電的特性來吸附微粒提升捕集效率,例如:通電、噴霧自然帶電、加藥等方法。

黃俊超等人[2]利用介面活性劑來提升洗滌塔內填充物表面水膜帶電量,同時設計一套去除微小液滴的除霧系統,於高科技廠實際進行測試結果發現針對硫酸液滴的去除率可達78.1%。洪民翰[6]於濕式洗滌塔導入多孔性demister增加氣液接觸面積,有效改善煙囪白煙及硫酸鹽的排放;張皓隆[7]於臥式/立式洗滌塔導入新型水力薄膜增加接觸比表面積,硫酸液滴(微粒)去除率由3.8%/17.5%,上升至50.3%/51.4%。

影響洗滌塔處理效率因素

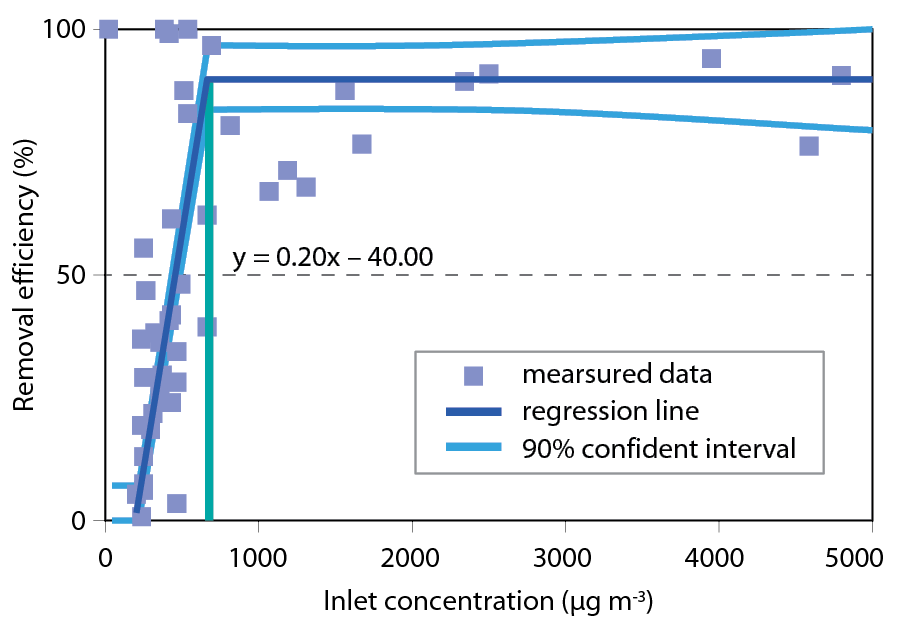

污染物入口濃度與去除效率的關係

廠區目前洗滌塔處理設備主要設計於末端,專管收集不同高、低濃度污染源廢氣,經過風管內混合稀釋再到中央洗滌塔往往濃度已經不高,參考Tsai[6]研究顯示入口濃度為影響去除效率最為關鍵之參數,污染物濃度越高處理效率越好,以HF為例 圖5,當入口濃度低於650µg/m3,去除效率隨入口濃度增加而提升,當入口濃度高於650µg/m3,去除效率會提高而維持於常數(可能更高或低) 而 HCl、F-、Cl-也有相同趨勢。由此結果推測在源頭端濃度高處即進行處理勢必比後段中央洗滌塔效率來的高。

圖5、入口濃度與去除效率的關係[6]

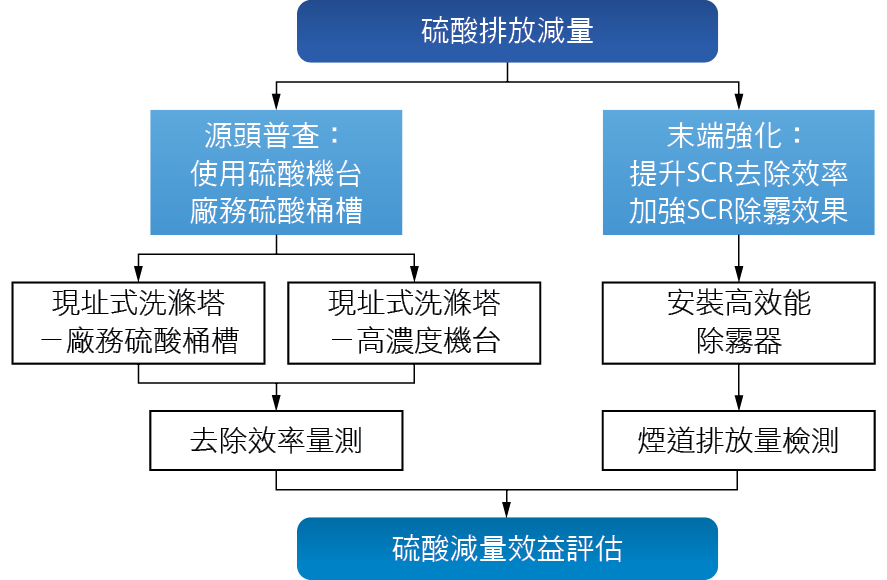

計畫方法

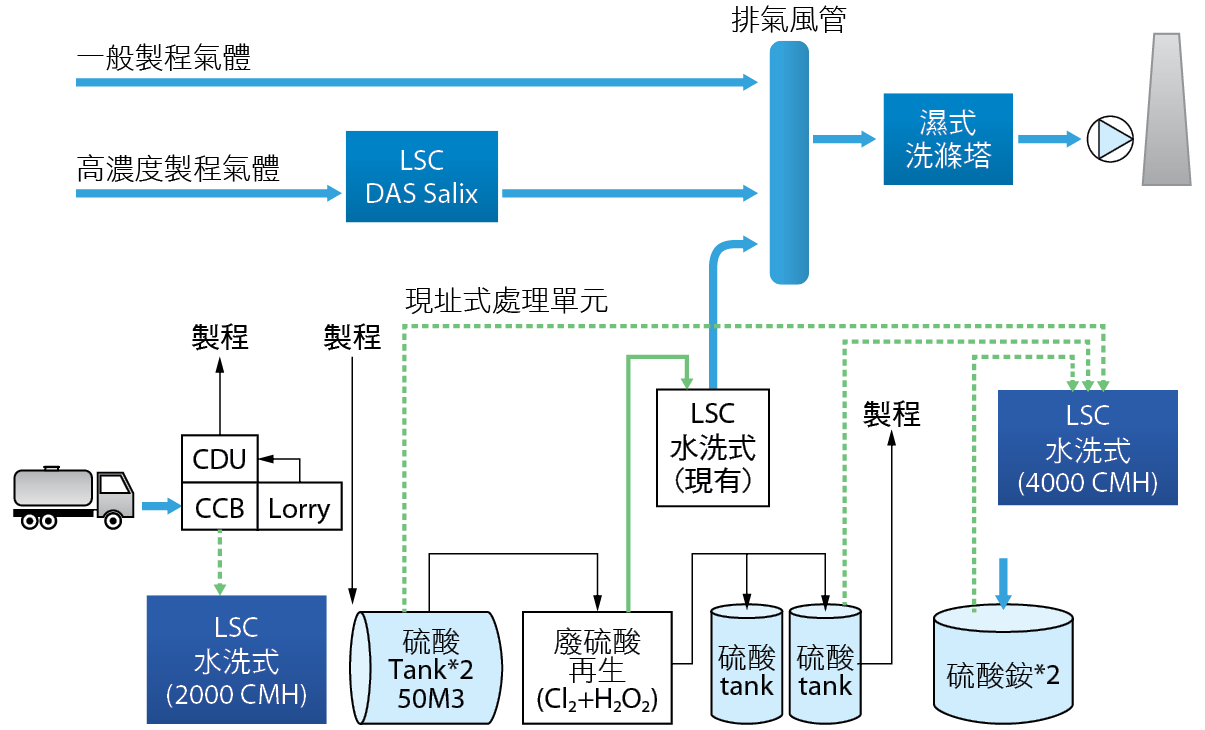

本研究將硫酸排放減量的流程分為源頭改善及末端強化 圖6,根據洗滌塔基本原理及相關研究佐證在入口為高濃度的條件下去除效率較低濃度佳,於是優先盤查廠區機台端及廠務端使用硫酸的用戶,從源頭端安裝現址式處理設備優先處理;末端強化從加強液滴、微粒攔阻的方向出發,提升除霧器的效能減少硫酸微粒的排放。

圖6、硫酸排放減量流程

硫酸源頭減量

盤查廠內

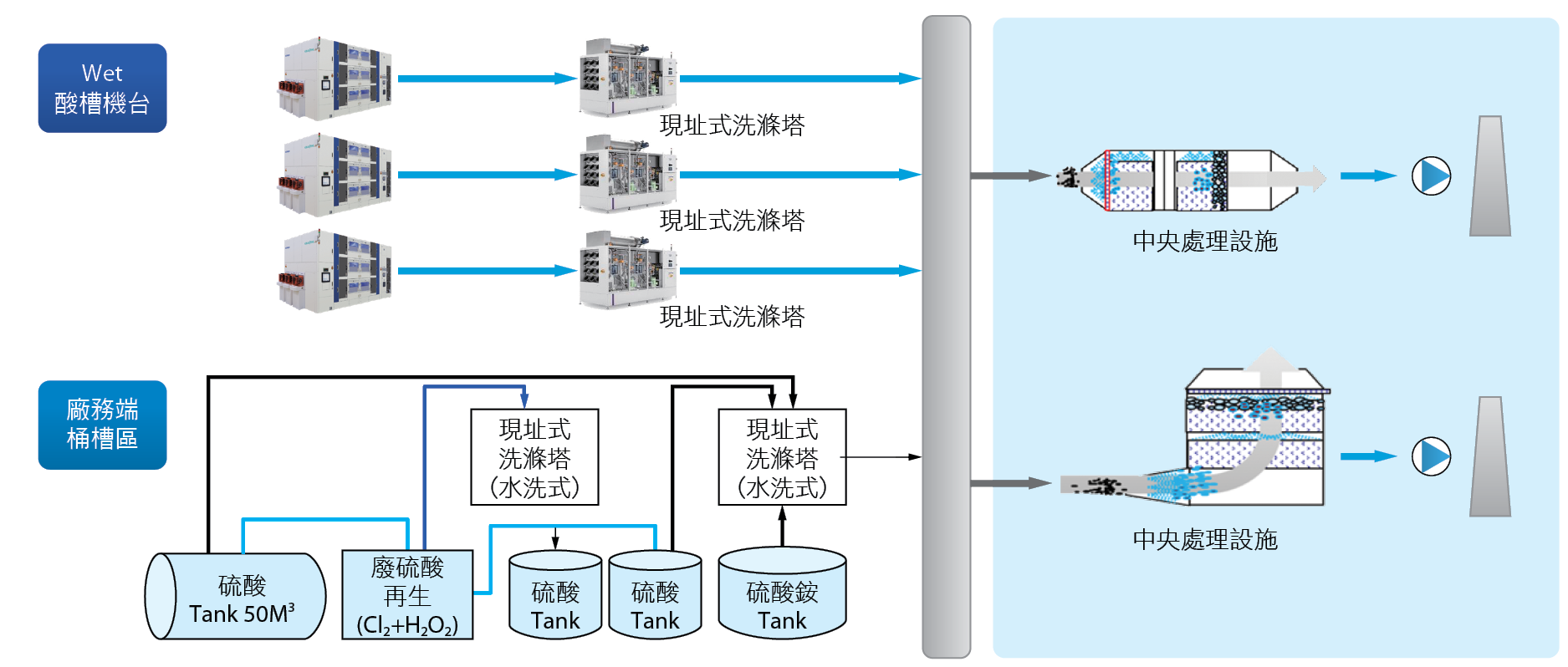

從原物料來看廠內製程機台以濕式蝕刻(wet bench)硫酸使用量為大宗,使用硫酸機台僅佔全廠約5%,其中WET機台就高達67%~ 71%,故對源頭使用大量硫酸機台進行改善,應可大幅降低後段中央洗滌塔的負擔,其中高溫硫酸製程機台使用量相對高,為優先進行改善的對象。再者除製程機台外,廠務端也有硫酸廢氣來源如:廢硫酸再生系統,廢硫酸儲存桶,亦須列為減量目標之一 圖7。

圖7、廠區酸性氣體處理分流系統

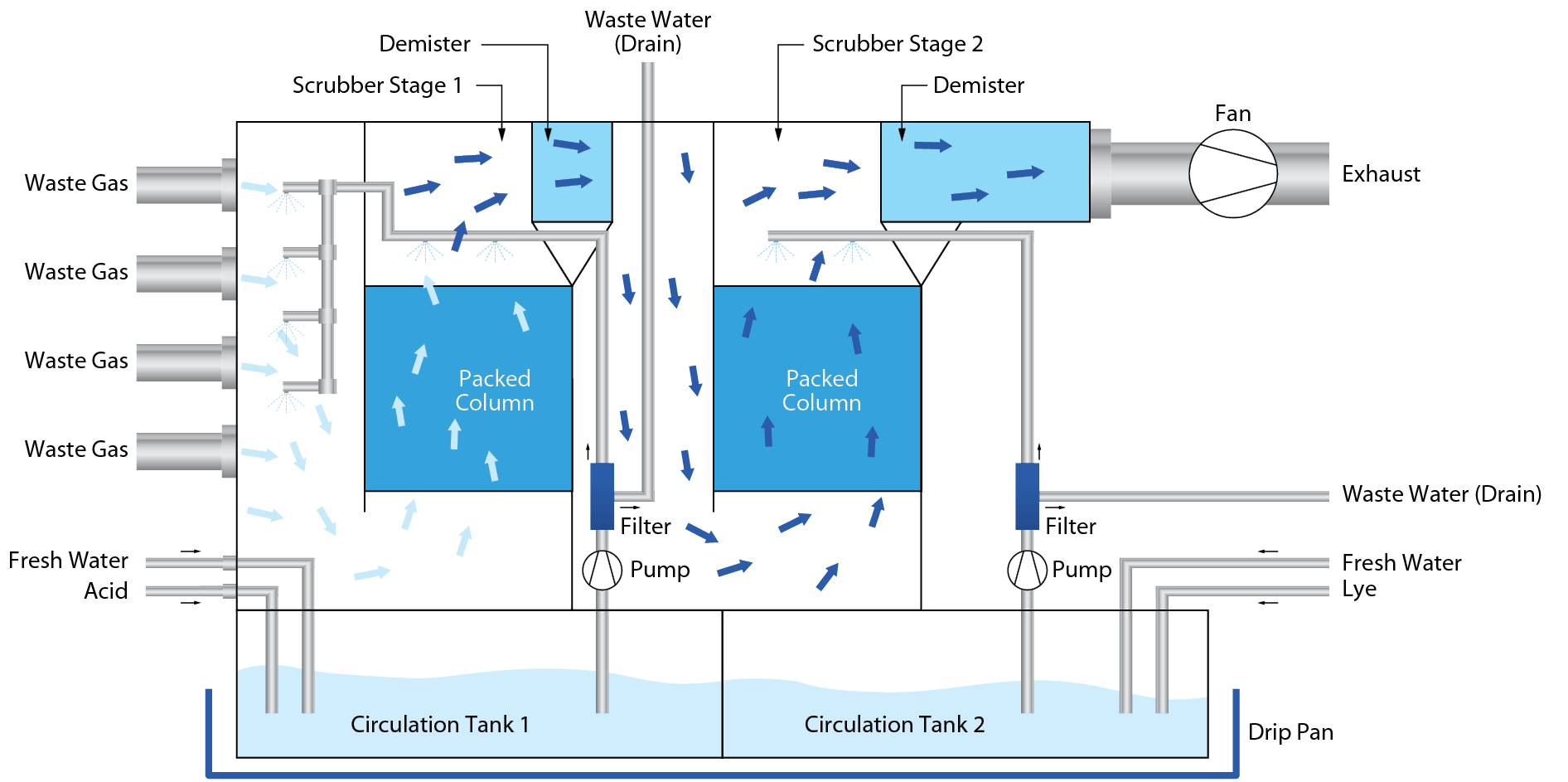

安裝現址式洗滌塔-高濃度硫酸機台

WET製程機台高溫硫酸進行Wafer清洗,其下游Exhaust常有高濃度硫酸廢氣,使用現址式洗滌塔進行水洗改善,去除流程如 圖8所示,透過兩段式水洗將無機酸、鹼帶至廢水中,因為去除標的物為硫酸,兩段洗滌液的pH值皆設定為9,強化對酸性污染物的去除效率。

圖8、現址式洗滌塔示意圖

安裝現址式洗滌塔-廠務端廢硫酸桶槽

針對廠務系統有使用硫酸的桶槽進行盤查,以P6為例:含有硫酸來源的桶槽有:

- 原液硫酸Lorry、硫酸CDU、硫酸Local supply

- 廢硫酸桶槽、廢硫酸Lorry Tank

- 硫酸銨儲存槽、硫酸循環桶槽、氨氮硫酸桶槽

規劃增設三台現址式洗滌塔進行處理 圖9,研究在源頭高濃度時先去除硫酸對煙囪排放的減量效益。

圖9、廠務端廢硫酸桶槽設置圖

硫酸末端強化

分析檢出高濃度硫酸煙囪可發現硫酸成分中微粒占比超過99%,為強化中央洗滌塔對於硫酸微粒(液滴)的去除,加強除霧器避免硫酸液滴微粒被帶出。

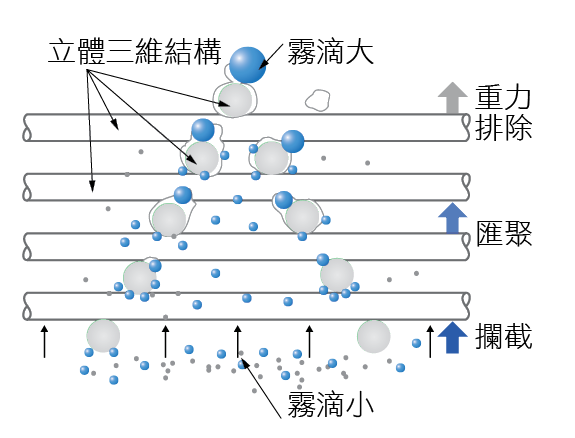

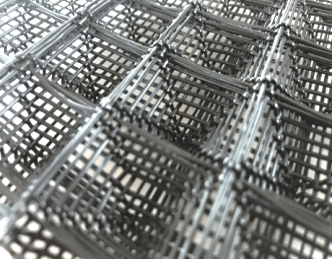

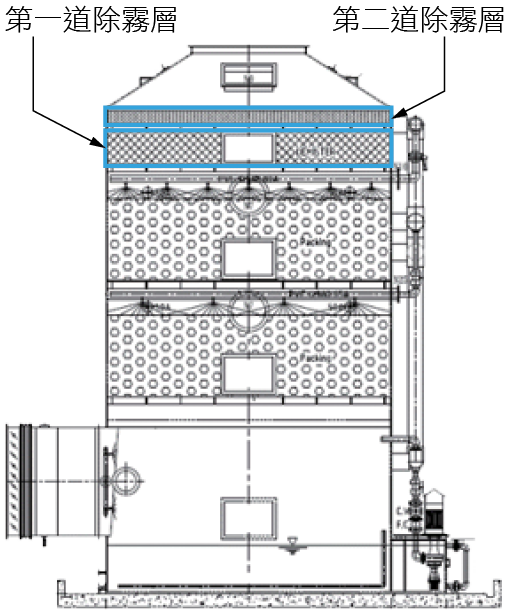

洗滌塔安裝高效能除霧器

濕式洗滌塔中除霧器功能為攔阻液滴、微粒的排出,原廠洗滌塔除霧層是填充小型球狀拉西環,除霧器則是波浪形狀的除霧浪板。為提升硫酸液滴去除率,測試使用新型高性能除霧器如 圖10,其利用上下相向交錯格線構成階梯狀三維結構,結構具有方向性,因此結構內織線皆與氣流成垂直方向,故可保證最大接觸面積能有效攔截氣流中夾帶的霧滴。立體的排列組合使得通過除霧器的微粒、霧滴透過衝擊及離心作用將霧滴放大,有利於其慣性攔除去除,搭配不同孔隙率的除霧層達到最大的霧滴收集效率 圖11。高效能除霧器的安裝主要位於圖中洗滌塔第二道除霧層的位置 圖12,第一道除霧層的空間保留給水力薄膜。因除霧器是利用慣性衝擊及截留方式攔阻微粒,故增加洗滌塔風速有利其去除效果,但在洗滌塔內部如果風速過快,污染氣體滯留時間太短將不利於質傳反應,為避免增加洗滌塔整體風速導致填充層段的處理效能降低,改以安裝高效能除霧器時在其周圍增加FRP材質的遮板,只讓廢氣於末端通過高效能除霧器的風速增加 圖13。

圖10、高效能除霧器-去除原理

圖11、高效能除霧器

圖12、高效能除霧器-安裝位置

圖13、高效能除霧器-安裝方法

結果與分析

源頭改善成效探討

高濃度硫酸機台安裝現址式洗滌塔

實際量測廠區三台tool在進入現址式洗滌塔前硫酸濃度落在21.7-53.2mg/Nm3,經現址式洗滌塔水洗處理後濃度降為4.7-13.7 mg/Nm3,計算單台現址式洗滌塔對於硫酸去除率為69% ~78% 表3,量測三台下游風管(Sub-main)處硫酸濃度前值為6.32mg/Nm3,在安裝三台洗滌塔後風管濃度降為2.07mg/Nm3 圖14,檢測頂樓高溫硫酸機台對應煙囪顯示排放量有效減量66%,三台現址式洗滌塔相關操作參數整理於 表4。

|

樣品編號 |

SO42- (ppb) |

SO42- (mg/Nm3) |

去除率 (%) |

|---|---|---|---|

|

Tool 1-In |

5,430 |

21.7 |

78.45% |

|

Tool 1-Out |

1,170 |

4.7 |

|

|

Tool 2-In |

7,500 |

30 |

69.73% |

|

Tool 2-Out |

2,270 |

9.1 |

|

|

Tool 3-In |

13,300 |

53.2 |

74.21% |

|

Tool 3-Out |

3,430 |

13.7 |

圖14、Wet機台安裝現址式洗滌塔-立管及煙囪採樣結果

|

現址式洗滌塔操作參數 |

1st參數 |

2nd參數 |

||||

|---|---|---|---|---|---|---|

|

補水 |

循環水 |

pH |

補水 |

循環水 |

pH |

|

|

LPH |

- |

LPH |

- |

|||

|

Tool 1 |

11,500 |

1200 |

9.4 |

11,000 |

1200 |

9.0 |

|

Tool 2 |

11,000 |

1200 |

9.2 |

10,000 |

1200 |

9.0 |

|

Tool 3 |

11,250 |

1200 |

9.4 |

11,000 |

1200 |

9.7 |

廢硫酸桶槽安裝現址式洗滌塔

現址式洗滌塔可將廢硫酸桶槽排氣出口硫酸濃度由0.03-0.787mg/Nm3降至0.005-0.007mg/Nm3,進一步討論硫酸污染物的型態,在硫酸濃度較高者(LSC-2/LSC-3)硫酸組成主要為粒狀物,低濃度LSC-1粒狀與氣態硫酸比例差異不大,新增的三台LSC硫酸微粒平均去除效率可達95%,硫酸氣態平均去除率為66% 表5。

|

上游廠務端-桶槽 |

污染物 |

H2SO4 (mg/Nm3) |

||

|---|---|---|---|---|

|

型態 |

Total |

氣態 |

微粒 |

|

|

硫酸/廢硫酸桶槽 硫酸銨儲存槽/循環槽 廢硫酸Lorry Tank |

LSC-1 inlet |

0.03 |

0.013 |

0.017 |

|

LSC-1 outlet |

0.007 |

0.006 |

0.001 |

|

|

效率 |

77% |

53% |

94% |

|

|

硫酸銨循環槽 氨氮硫酸桶槽 廢硫酸Lorry Tank |

LSC-2 inlet |

0.188 |

0.018 |

0.17 |

|

LSC-2 outlet |

0.006 |

0.005 |

0.001 |

|

|

效率 |

97% |

71% |

99% |

|

|

廢硫酸Lorry Tank_WCB 硫酸CDU 硫酸Local supply |

LSC-3 inlet |

0.787 |

0.013 |

0.774 |

|

LSC-3 outlet |

0.005 |

0.003 |

0.002 |

|

|

效率 |

99% |

74% |

100% |

|

末端改善成效探討

中央洗滌塔安裝高效能除霧器

實測安裝高效能除霧器對各物種去除效率 表6,分氣態、微粒討論效率可發現高效能除霧器對於硫酸微粒的去除效率可達85%,此外氫氟酸、鹽酸在微粒成分上亦有95%以上去除效率,氣態成分因入口普遍濃度較低,硫酸、氫氟酸、鹽酸、硝酸去除率均不高,未來將持續驗證其去除效益及後續優化調整,並建立高效能除霧器保養及清潔手法,安裝初期將先以洗滌塔塔體壓差做為判斷是否阻塞的指標,並搭配使用水力薄膜提升去除效率。

|

位置 |

A104 |

P104 |

平均效率 |

|---|---|---|---|

|

採樣 |

平均 |

平均 |

|

|

物種 |

氫氟酸 |

||

|

氣態 |

0.022 |

0.010 |

55% |

|

微粒 |

0.123 |

0.002 |

99% |

|

Total |

0.145 |

0.011 |

92% |

|

物種 |

鹽酸 |

||

|

氣態 |

0.012 |

0.015 |

-27% |

|

微粒 |

0.019 |

0.001 |

95% |

|

Total |

0.031 |

0.016 |

48% |

|

物種 |

硝酸 |

||

|

氣態 |

0.005 |

0.009 |

-87% |

|

微粒 |

0.001 |

0.002 |

-39% |

|

Total |

0.006 |

0.011 |

-76% |

|

物種 |

硫酸 |

||

|

氣態 |

0.005 |

0.019 |

-295% |

|

微粒 |

0.531 |

0.097 |

82% |

|

Total |

0.536 |

0.116 |

78% |

結論

「半導體製造業空氣污染管制及排放標準」第四條明訂各項空氣污染物排放標準:削減率或工廠總排放量,半導體業污染物濃度低,削減率幾乎都無法達標,因此整體排放量的降低(硫酸<0.1kg/hr)是目前主要方向,本研究透過盤查廠內大量使用硫酸機台及廠務有收集存放硫酸桶槽,安裝現址式洗滌塔進行處理,由於接近源頭濃度高,檢視所安裝的現址式洗滌塔硫酸去除效率超過70%,其中又以機台端改善效益較大,末端對應單一煙囪硫酸排放量直接減少66%。

末端中央洗滌塔方面主要是最後加強硫酸液滴的攔阻,高效能除霧器的應用有效去除80%硫酸微粒,對於其他無機酸微粒亦有極高的去除率(>90%),後續將針對其安裝工法進行優化,杜絕可能從除霧器隙縫處短流的可能,目標使整廠硫酸排放量可達到小於0.1kg/hr。

參考文獻

- 黃宗銘,某TFT-LCD廠濕式蝕刻機台酸性製程排氣的白煙去除研究,國立交通大學環境工程研究所碩士論文,2006。

- 黃俊超、吳信賢、簡弘民 工業污染防治第101期(Jan. 2007)濕式洗滌塔之硫酸液滴處理效率提升研究。

- 黃俊超,高科技產業無機酸鹼廢氣組成與填充式濕式洗滌塔控制效率之研究,國立交通大學環境工程研究所碩士論文,2003。

- 黃俊超、吳信賢、楊憲昌、陳姿名,低濃度酸鹼廢氣高效率洗滌技術實廠應用案例。

- 甲級空污防治專責人員教材-空氣污染控制與設計。

- 300mm Fabs廠務季刊 Vol.26:煙囪白煙及硫酸微粒防治手法改善P14~19,2017。

- 300mm Fabs廠務季刊 Vol.30:水力薄膜對於排氣風管無機酸鹼去除效率提升之探討P75~81,2018。

- Chuen-Jinn Tsai, Chang-Tso Chang, Tsing-Wei Liu, Chun-Chao Huang, Chih-Liang Chien , Hung Min Chein Emission characteristics and control efficiency of acidic and basic gases and aerosols from packed towers.

- Hung Min Chein, Shankar G. Aggarwal, Hsin Hsein Wu, Tzu Ming Chen and Chun Chao Huang, Field Enhance-ments of Packed Tower Performance for Low-Concentration Acidic and Basic Waste-Gases from Semiconductor Manufacturing Process, Journal of the Air & Waste Management Association, vol.55, pp.647-657, 2005.

留言(0)