摘要

實現綠色製造-增進生物系統處理效率達到放流COD減量

Keywords / Isopropyl Alcohol(IPA),Chemical Oxygen Demand2,Bio-System,Activated Sludge Process,Membrane Bio-Reactor(MBR)

隨著半導體製程的精進,晶圓製程用於防倒線及除水痕異丙醇(IPA)的使用量逐漸上升,N7世代IPA使用量已為N16世代之6倍,在已可觸及的N2世代,IPA用量更可達N16之16倍。對於放流水中化學需氧量濃度,如何能低於科管局納管標準(<500ppm)成為一大課題,2018年新工處在F15B(N10)開始導入生物處理系統以活性污泥法加上活性污泥膜濾法(MBR)處理有機廢水。

因製程的複雜度及避免空污影響到無塵室的AMC,製程廢水混排大幅提升生物系統處理的難度,本文就比較各廠的系統設計及操作之間差異,及F15B面臨生物系統設計進流水COD碳負荷超過設計量,NH3-N去除率不佳的問題,來探討如何在試俥階段維持高去除率與運轉後的參數調整,以F15P7運轉實務經驗可將生物系統有效及快速的試俥,同時維持穩定的去除率(>97%),並對於鼓風機細部分析以此提供給未來新廠系統規劃及試俥的參考。

With the improvement of the semiconductor manufacturing process, the demand for isopropyl alcohol (IPA) to remove watermarks from the wafer surface has gradually increased. The use of IPA in N7 technology is six times larger than that in N16 technology. Moreover, the use of IPA in N2 technology may reach 16 times larger than that in the N16 manufacturing process. The increasing demand for IPA leads to the increasing COD levels in effluents. How to contain the COD levels below 500 ppm, the emission standard of the Bureau of Science and Technology, has become the main issue. In 2018, the NFDD developed an activated sludge process and membrane bioreactor system (MBR) in Fab 15B to treat organic wastewater.

Due to the complexity of the advanced manufacturing process, the wastewater from different process streams significantly increases the difficulty of biological system treatment. We discuss the problems that Fab 15B faced such as the COD levels of inflow exceeding the system design and the insufficient NH3-N removal rate. We compare the differences between the system design and operations of each plant to determine the optimal operating parameters during the commissioning phase and operation stage. With the practical experience of Fab 15B, we provide an effective and rapid commissioning strategy while maintaining a stable removal rate (>97%). We also analyze the blower in detail that can be the design reference for future new fabs.

前言

晶圓製造中為了確保晶圓潔淨度,大量使用濕式清潔來確保沒有矽晶體缺陷和雜質,而濕式清潔主要使用電子級化學品、超純水(稀釋,沖洗)和電子級有機溶劑,其中為了將晶圓表面的水份去除,製程使用高純度(>99.9%)的異丙醇(IPA),利用其與水共溶的特性來使晶圓表面乾燥,過程中產生大量含有IPA的廢水。隨著製程的演進,半導體晶圓線徑越來越窄,對於晶圓潔淨度的要求也越來越高,IPA的使用量也與日俱進,導致放流水的化學需氧量(COD)濃度大幅上升,如何處理有機廢水已成為刻不容緩的問題。

F15B於2018年開始於F15B(P5/P7)以活性污泥法加上活性污泥膜濾法(Membrane Biofilm Reactor, MBR)的設計處理有機廢水,上線後面臨系統設計進流水COD碳負荷超過設計量,NH3-N去除率不佳的問題,及F15P7系統試俥時,廠區放流水COD濃度已逼近納管標準(<500 ppm),本文以F15P7經驗探討如何在試俥階段維持高去除率與運轉後的參數調整,來增進生物系統處理效率的可靠性,並提供給未來新廠系統規劃及試俥的參考。

文獻回顧

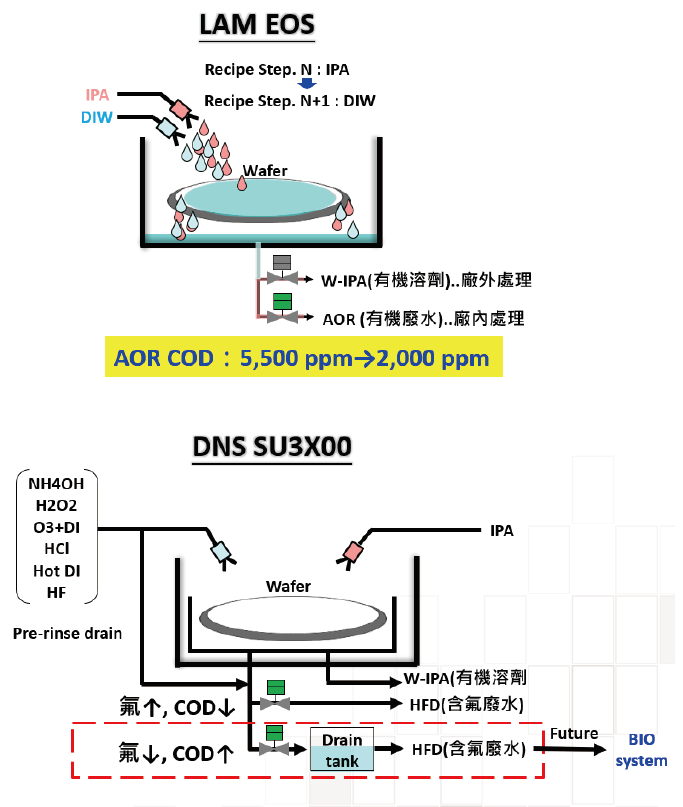

2.1 製程廢水IPA來源分析

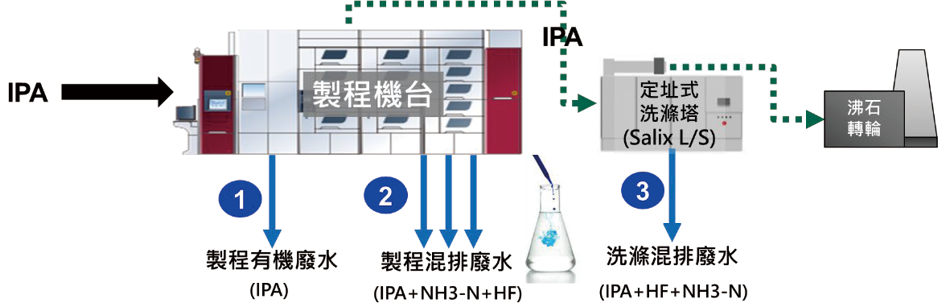

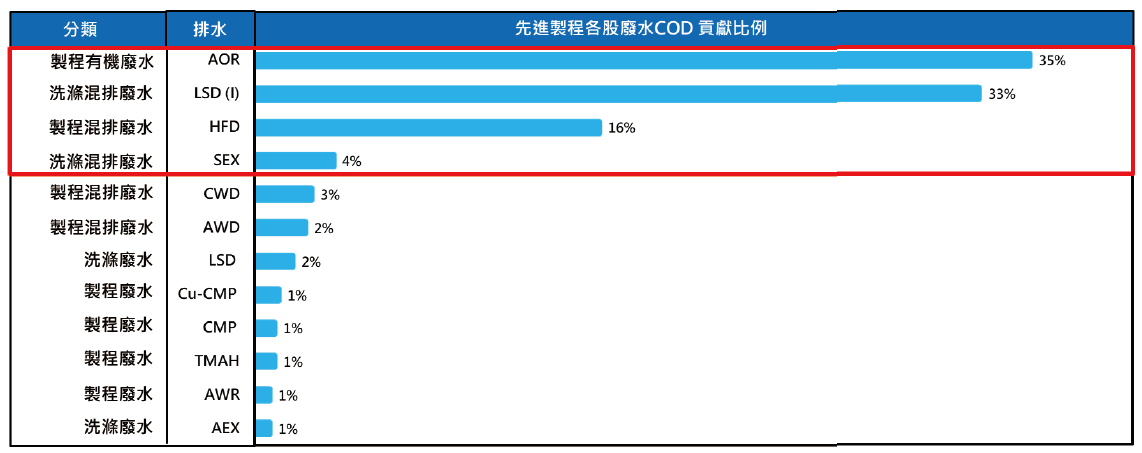

台積公司近年因製程快速進化,IPA使用量持續增加為達到製程所需Quality,依目前廢水Drain分析已AOR、LSD(I)、HFD及SEX含IPA量占約88%(如 圖1)。

圖1、製程廢水IPA來源

- 製程有機廢水(AOR):來自晶圓製程用於防倒線及除水痕使用IPA。

- 製程混排廢水(HFD):來自機台交叉混排污染(含氟、氨氮、IPA)。

- 洗滌混排廢水(LSD(I)/SEX):來自Wet機台現址尾氣處理設施(含氟、氨氮、IPA)。

2.2 有機廢水處理方法探討與機制

因應不同種類的廢水,廢水處理方法可分物化處理與生物處理兩種,物化處理主要用於去除無機物或具有沉降、漂浮性或可吸附性之有機物,而生物處理則是利用微生物分解去除溶解性有機物污染物。生物處理法可分為好氧與厭氧生物處理之懸附或附著生長式之處理方法。

2.3 不同生物系統設計對去除COD的比較

2.3.1 薄膜生物處理系統

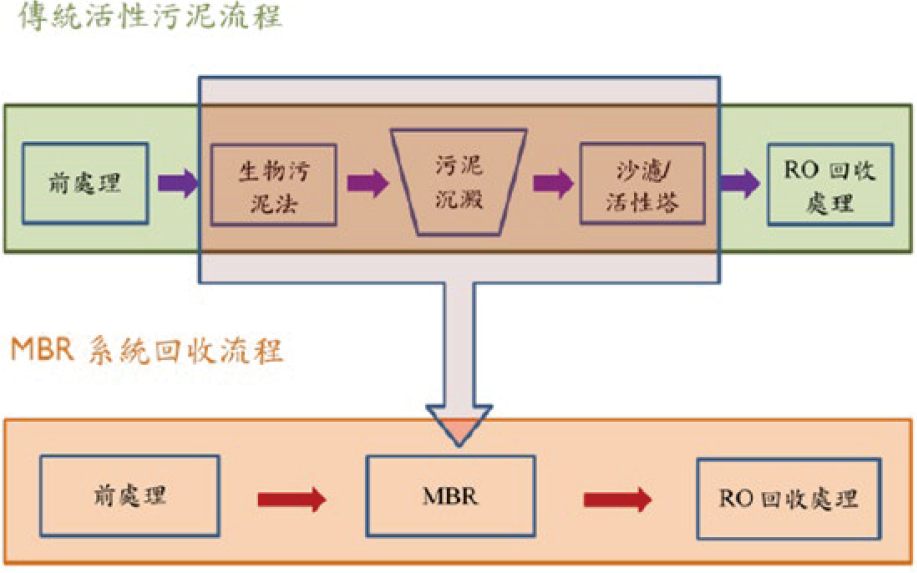

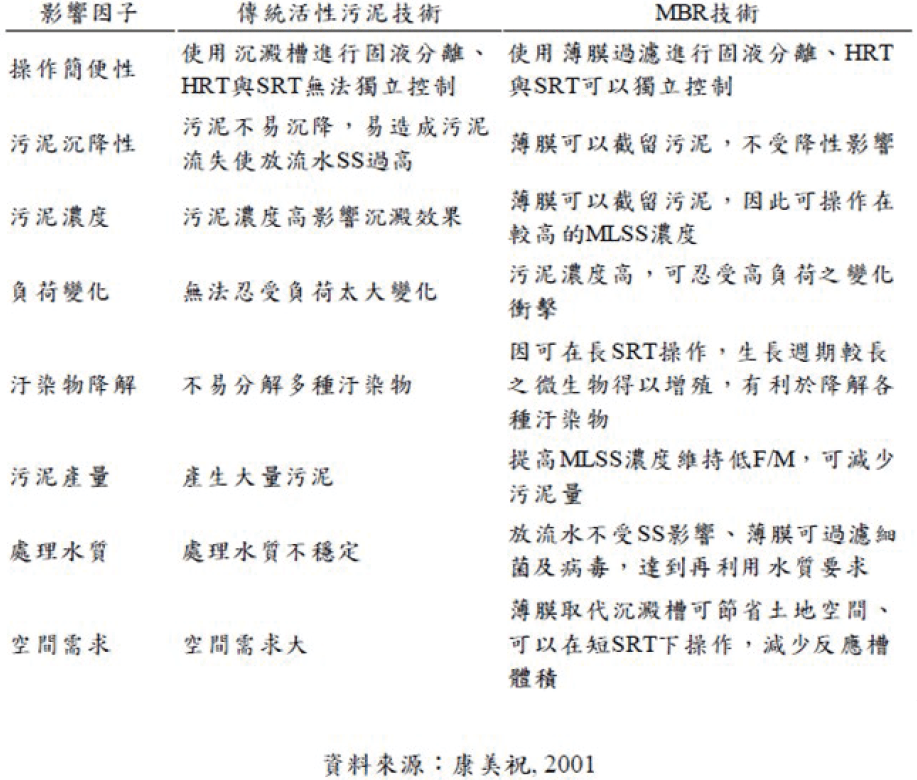

活性污泥法是目前用來處理生活與工業之有機廢污水最普遍的方法,但傳統活性污泥法的占地面積需求大,也有會產生大量生物污泥及活性污泥槽可能因為污泥膨化或上浮而影響放流水質的問題。薄膜生物處理系統是結合傳統活性污泥法與薄膜的一項技術,係利用薄膜具有使較大顆粒與水分離的功能,讓薄膜單元取代傳統活性污泥法的污泥沉澱池,因此能保留傳統活性污泥法的優點,且能避免活性污泥槽因為沉降性不佳而影響放流水質,是一項能取代傳統活性污泥法之廢水處理技術(如 圖2),其優點包括:

圖2、生物系統單元流程圖

- 可拉長SRT(Solids Retention Time)、MLSS濃度(Mixed Liquid Suspended Solids)、縮短HRT(Hydraulic Retention Time),節省反應槽體積:薄膜能有效的將污泥截流,可以取代沈澱池的功能,且MBR處理效能高,操作之HRT較短,可以縮小反映槽體積,因此能有效節省設備之土地面積的優點(Hutter et al., 2000)。

- 廢水處理效能佳,可處理較難分解或較高濃度之有機物質、放流水質穩定:由於MBR可操作之之SRT長及MLSS 高的特點,有利於成長週期較緩慢的微生物增殖,故對於難分解之有機物及氮、磷的去除效能較佳(Nah et al., 2000)。

- 活性污泥槽中微生物系統穩定性高:MBR系統生物槽中MLSS高,故可以因應水質負荷突然變化,也可維持良好的處理效能(Cote et al., 1997)。

- 產生較少的污泥量:MBR因為操作之SRT高,因此在F/M低的條件下污泥產生量少,當生物槽的微生物增殖率與死亡率達到平衡時,污泥量便不會再增加(Müller et al., 1995)。

- 系統操作自動化、維護簡便:MBR系統具有自動化操作功能,並且可以因應不同的處理水質,透過操作通量、壓力的改變,將傳統生物操作參數量化,做更有效率的控制,因此較傳統活性污泥法操作更簡便,可減少人事管理費用(陳建銘,2002)。

薄膜具過濾功能,能截留微生物在活性污泥槽中,因此可操作較長之SRT 有助於提昇系統穩定性,使得需要較長SRT 之硝化菌能夠生長,提高氨氮之硝化(Nitrification)作用(Nah et al., 2000),也可以在較短之HRT下操作,可以節省反應槽體積,降低初設成本(Hutteret al., 2000),故具有更好的處理成效。MBR具有高度自動化操作,將傳統生物操作參數量化,因此較傳統活性污泥法操作更簡便,但MBR在應用上仍面臨薄膜積垢(Membrane fouling)影響其效率的問題(Kim et al., 2001)。薄膜積垢導致通量衰減(Flux decline)、清洗頻率增加與縮短使用壽命,主要原因在於薄膜與活性污泥成份交互作用所造成,其形成原因複雜,因此大部分MBR之研究均聚焦在薄膜積垢的控制上(游惠宋,2006)(如 表1)。

2.3.2 厭氧生物處理技術

自19世紀末起,人們已應用厭氧微生物進行處理生活廢水或廢棄物,微生物在缺乏氧氣的環境中進行廢水或廢棄物降解,此過程稱為厭氧消化(Van Lier et al., 2001)。厭氧處理法與目前最廣泛使用的好氧活性污泥法相比,具有潛在的經濟優勢,因為厭氧處理不需要進行曝氣,減少了能量損耗,且厭氧菌產生大量的甲烷氣可做為再生能源進行發電或加熱,以及有機物在厭氧消化的過程中大部分會轉化為氣體,所以產生的污泥量較少(Rittmann., 2001),結合厭氧生物處理系統與薄膜分離技術,具有減少反應槽體積、減少耗電量、及較高負荷的環境下操作但產生的污泥量較少的優點,能更有效的降低運轉成本,且厭氧菌生長週期緩慢,但薄膜單元具有過濾提升SRT保留微生物的功能,使厭氧細菌的生物數量可以更有效率的累積。

① 上流式厭氧污泥床(UASB)

上流式厭氧污泥床(Upflow Anaerobic Sludge Blanket, UASB)為目前常見之厭氧生物處理技術,藉由反應槽內厭氧生物污泥會凝結成塊的機能(aggregation),形成高濃度、沉降性良好的污泥顆粒,藉由污泥顆粒與上流的廢水充分接觸,將有機物質分解,產生CH4、H2S、CO2等氣體,而進流水流速與產生之氣體的擾動亦提供適當的混合,但是厭氧處理法有污泥馴養不易、對溫度的敏感度高等缺點,如需搭配好氧處理法串聯使用,擷取兩者的優點能達到更佳的處理效果(游惠宋,2006)。

② 厭氧與兼氧微生物薄膜系統(MCMFB)

厭氧與兼氧微生物薄膜系統是利用厭氧與兼氧微生物進行污染物降解,此系統主要由厭氧槽、兼氧生物反應槽及薄膜槽所組成。厭氧槽主要為甲烷菌生化代謝場所,好氧生物反應槽主要微生物為兼氧菌,其功能在去除厭氧槽出流水中的殘餘有機物,此系統之特性為利用一組薄膜,可以達到厭氧與好氧MBR之功能,同時薄膜具有高的抗積垢與抗結垢特性(游惠宋,2006),以利進行工業廢水處理與回收,目前此項技術已也有實際應用處理光電廠廢水。

研究方法

3.1 研究架構

本研究架構主要以來源、系統差異、對策三種面向去剖析生物處理系統:①先進製程有機廢水組成分析,確立處理對象及處理複雜度;②不同廠區(F12/F15/F18)設置的生物系統設計差異,及實際運轉參數比較;③以F15P7生物系統試俥經驗,探討如何增進試俥速度,及其所面臨到的困難及挑戰,來做為未來新廠參考依據。

3.2 有機廢水組成分析

半導體製程中,晶圓的清洗需使用大量之異丙醇(Isopropyl Alcohol, IPA),這些清洗過後之IPA即形成成分複雜及難處理之有機廢水,當半導體製程越先進,因更要求晶圓潔淨度,導致於IPA用量隨著製程演進而日趨上升,如 圖3所示,預估N2世代,IPA用量將會是N16的16倍。

圖3、製程演進IPA使用量趨勢圖

而即使機台排水已專管分流回收處理,因排水延遲時間及機台設計特性,仍無法有效的分流有機廢水與其他廢水的混排,以 圖4先進製程個股廢水COD貢獻來分析,扣除NFDD已設計於新建廠所處理的AOR廢水、LSD(I)及HFD外,仍有16%的COD無法經由生物系統處理,直接進到廢水處理設施。

圖4、先進製程個股廢水COD貢獻比例

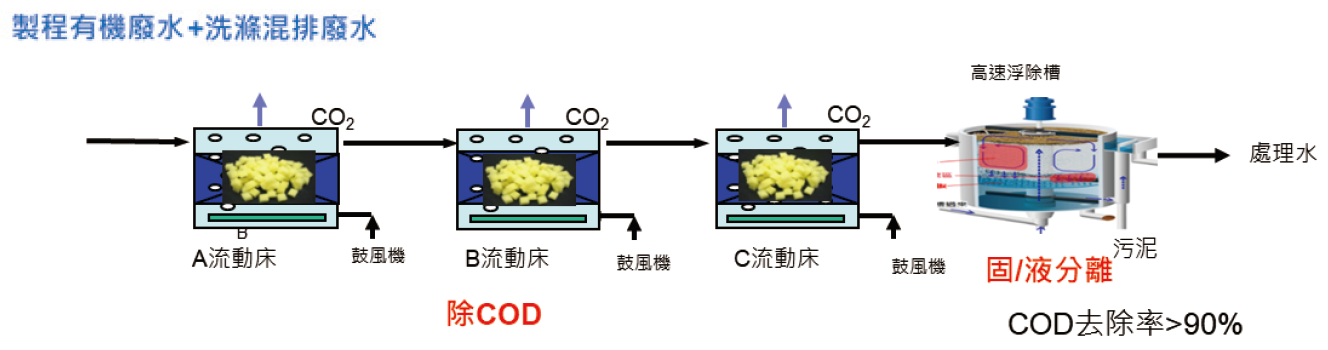

3.3 各廠生物系統設計差異比較

公司目前已於F12B、F15B及F18廠設置生物系統,F12B為既有廠區擴建生物系統,因此選用高COD負荷,佔地空間小的接觸濾材生物膜法(Moving bed biofilm reactor, MBBR)(如 圖5)進行有機及混排廢水合併處理,去除COD,系統處理特性:空間較小、但須添加微量元素,泡沫較多,污泥沉降性差,調理不易。

圖5、MBBR系統流程圖

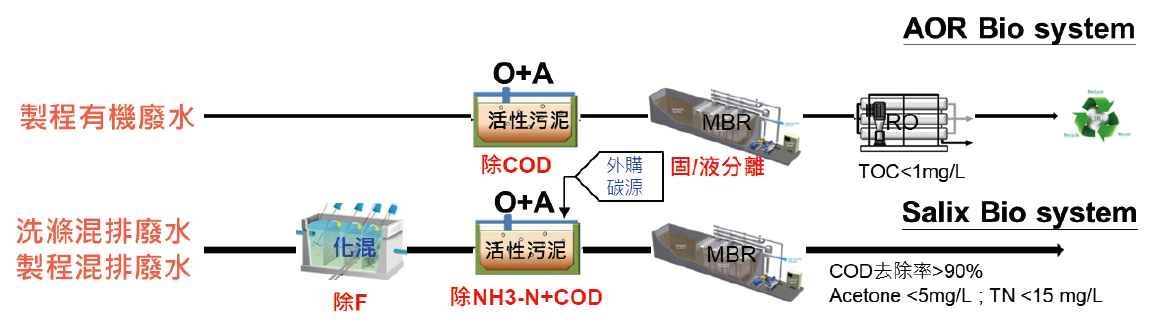

F15B及F18新建廠區則以活性污泥法(如 圖6)進行設計,有機及混排廢水分開處理,去除目標為COD & NH3-N,系統處理技術特性:技術成熟,加藥量少,污泥沉降性佳,易處理。活性污泥法與接觸濾材法比較,如 表2所示。

圖6、活性污泥法系統流程圖

| 差異 | 新廠規劃 | 既有廠擴充 | |

|---|---|---|---|

| 系統表現 | 處理方法 | 活性污泥 | 接觸濾材(生物膜法) |

| 固液分離系統 | MBR膜 | 浮除法 | |

| 運轉負荷kg_COD/m3d | 2.5 | 6.7 | |

| 去除率關鍵 | Do、F/M、N/P | N/P+微量元素 | |

| 生物生長期 | 穩定期 | 對數生長期(泡沫) | |

| 污泥差異 | 污泥濃縮槽大小(m3) | 20 | 2 |

| PAC加藥量_污泥調理 | 0 | 3,000 | |

| PAC加藥量_進脫水機調理 | 150 | 3,000 | |

| 脫水前污泥濃度% | 2% | 1.2% | |

| 污泥量(CODkg x 轉換率%) | 0.08 | 0.2(0.1+0.1) | |

| 用地 | 空間利用(kgCOD/m2) | 3.6 | 8.0 |

3.4 F15P7生物系統試俥遭遇之困難

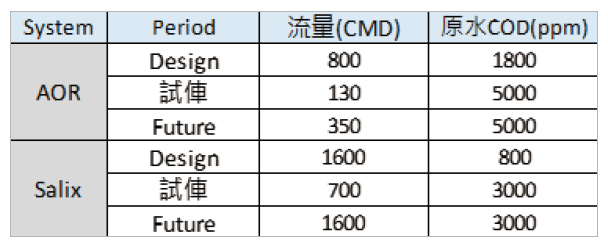

F15P7生物系統於系統試俥階段,發現來源水質COD與當初規畫發包的設計值差異過大(如 表3),如何應用系統既有的體積負荷,快速的馴養菌種,短時間的提昇系統去除率,不受來源高濃度的COD的影響,達到外排COD的降低變成F15P7試俥主要的課題。

因此本研究考慮過直接以污水廠的污泥植泥到MLSS的設計量,直接導入全部有機廢水,好處是控制得宜,將可在最短時間處理最大水量,但如沒控制好系統中的食微比(F/N ratio),將有可能造成大量菌種死亡,需耗費更多時間將系統復原及重新馴養污泥。因此本研究採取行軍式植泥,不同以往傳統的植泥後,以時間換取系統穩定度,連續四周植泥並批次增加水量,加速可負荷污染量,而在原水COD濃度過高,則調配迴流量將入水濃度降低,以快速拉升系統負荷量及去除率為首要目標。

結果與討論

4.1 F15P7生物系統實務經驗

以研究方法中所說的困難及對策,F15P7生物系統如何在試俥階段維持高去除率與運轉後的參數調整,本研究分為AOR and Salix Bio System來探討 :

4.1.1 AOR- Bio System ram up

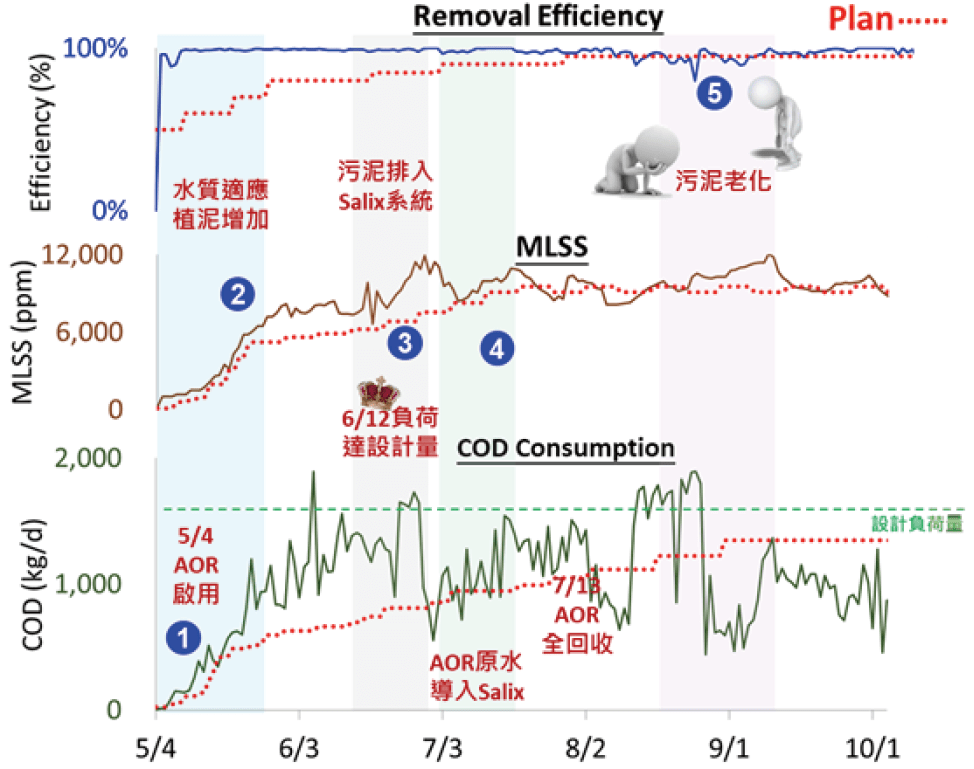

於2020/5/4啟用後,以行軍式植泥策略,並調配迴流量,解決原水濃度過高的問題,系統運轉40天後即達系統負荷的設計量,比原始試俥計畫提前近60天,同時逐步導入Salix原水,為Salix-BIO system提前養出優勢菌種,期間污泥老化的問題也以啟用壓泥機因應,維持污泥齡及COD去除率(如 圖7 表4)。

圖7、F15P7 AOR Bio系統演進

| Item | Description | Action |

|---|---|---|

| 1 | 原水COD大於設計量,易使食微比 過高,造成菌無法負荷而死亡(冒泡) |

1. 調配迴流量(犧牲Capacity) 2. 逐步導入Salix原水(為Salix-BIO作準備) |

| 2 | 批次增加 MLSS,加速可負荷污染量 | 按照行軍表,連續四週植泥 |

| 3 | Day40,AOR污染負荷達設計值 | 污泥導入Salix系統試俥 |

| 4 | Blower Fail,降低系統處理量 | 將AOR原水部分導入Salix系統(犧牲Capacity) |

| 5 | 壓泥尚未啟用,污泥老化去除率下降 | 啟用壓泥機增加壓泥量 |

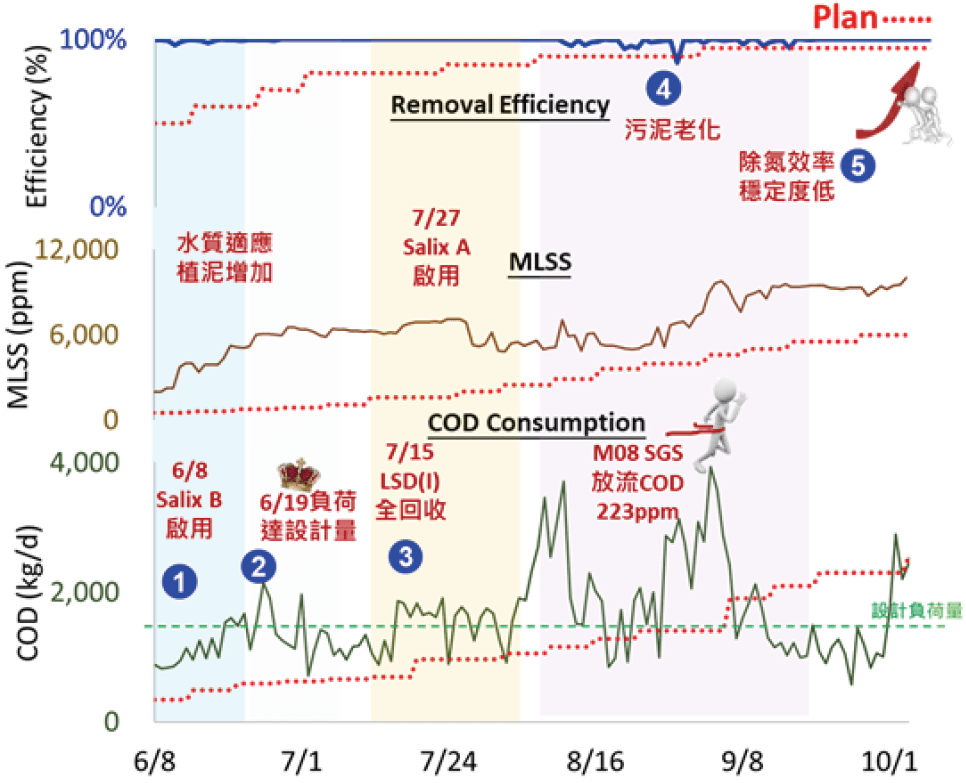

4.1.2 Salix Bio System ram up

F15P7 Salix Bio-system接著AOR Bio-System之後試俥,有著共同的問題為來源水質COD濃度大於設計量,有可能因食微比過高造成系統菌種無法負荷,因此於試俥時調整迴流比並導入AOR污泥,因AOR污泥已適應Salix原水水質,故菌相可加速適應,快速提昇COD去除率及提昇處理量,試俥第12天即可達到系統COD負荷量,比原始規劃期程提前48天,系統也於試俥第40天達成Salix原水全回收處理(如 圖8 表5)。

圖8、F15P7 Salix Bio系統演進

| Item | Description | Action |

|---|---|---|

| 1 | 原水COD大於設計量,易使食微比過高,造成菌無法負荷而死亡(冒泡) | 調配迴流量 |

| 2 | Day12,Salix污染負荷達設計值 | [搬家策略]AOR污泥排入Salix系統加速適應 |

| 3 |

Day40 P7 LSD(I)全回收 7/27 Salix B Line啟用 |

P7 LSD(I)全數導入系統 |

| 4 | 壓泥尚未啟用,污泥老化去除率下降 | 啟用壓泥機增加壓泥量 |

| 5 | 異營菌優勢,造成除氮效果不彰 | 機台改管 |

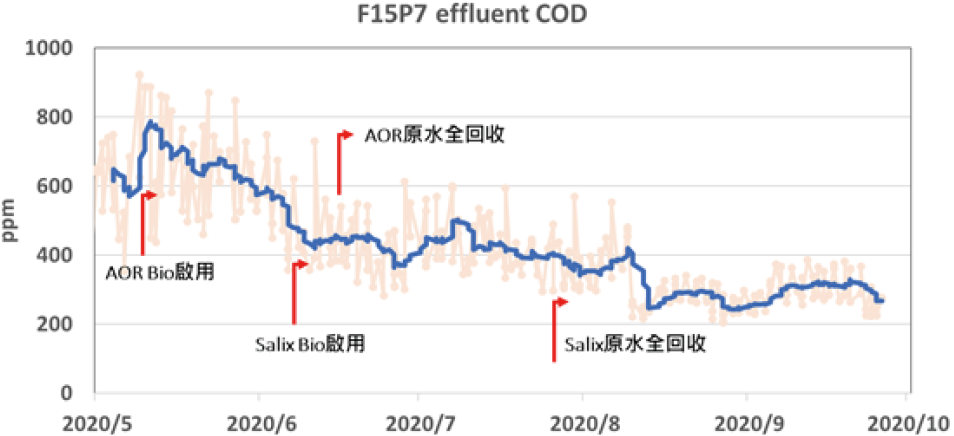

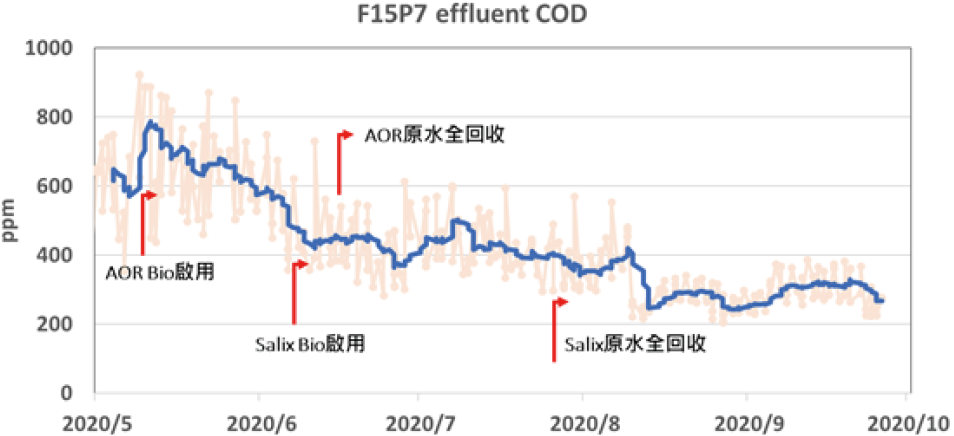

以F15P7放流水COD濃度來追蹤生物系統效率,5/4前生物系統未啟用前放流COD濃度可至700ppm,經計畫性的試俥啟用生物系統後,不僅於2020/9達到放流水COD濃度平均濃度為250ppm,如 圖9 F15P7 Effluent COD Chart,削減率65%,更克服原水濃度大於系統設計量的困難,讓生物系統穩定運轉。

圖9、F15P7 Effluent COD chart

4.2 生物系統溶氧曝氣改善

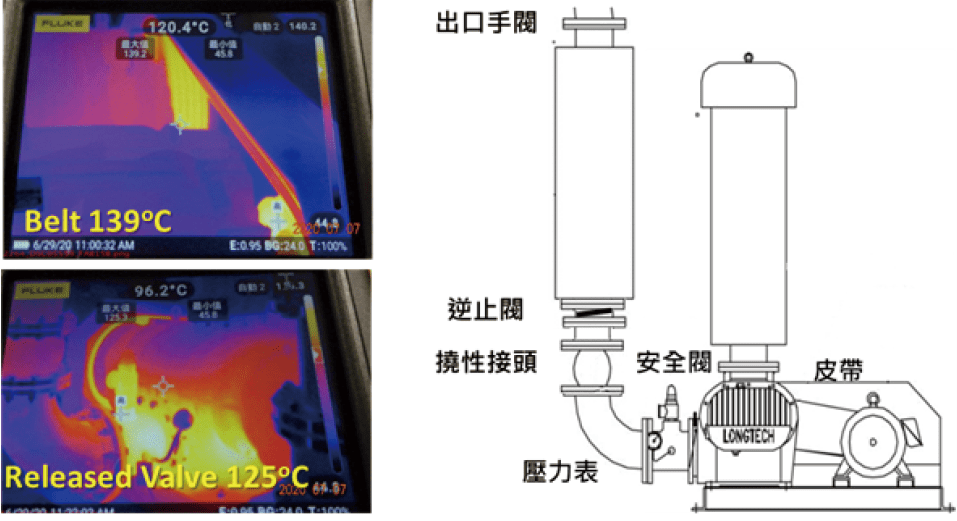

在F15P7試俥階段因入口COD濃度高,且槽體靜壓(水池深度)以及MLSS所產生之背壓過大,鼓風機capacity原始設計值與運轉後需求量差異約30%,使得長時間運轉在極限的鼓風機因承受不住高溫造成傳動皮帶等耗材融毀(如 圖10)

圖10、F15P7魯式鼓風機示意圖

重新檢視各廠鼓風機運轉狀況及各元件之耐溫上限,因鼓風機進行曝氣時會壓縮空氣,每0.1kg/cm2出口壓力,會有13℃溫升,以P7為例出口溫度可達140℃,故鼓風機線上(line check)的parts都必須符合耐高溫材質。(如 表6)

| 12P6/P7 | 15P5 | 15P7 | 18P1 | 18P2 | |

|---|---|---|---|---|---|

|

好氧槽有效水深高度 (with 1.2 Safety factor) |

4.1 | 4.9 |

6.8 |

4.4 | 4.4 |

| 水冷型評估(P<1.6) | 1.47 | 1.57 |

1.76 |

1.51 | 1.51 |

| 環境溫度預估 | 25 | 25 | 45 | 25 | 25 |

| 出風溫度預估 | 83.3 | 96.3 |

139.6 |

88.5 | 88.5 |

另也評估市面上所售之鼓風機型式,對於如F15P7靜壓大於0.8kg/cm2,建議如比較表(表)選用離心式鼓風機,雖初始成本較魯式鼓風機約有5倍價差,但其在後續運轉噪音、維護成本、保養複雜性及使用壽命上,皆為離心式鼓風機較有優勢。(如 表7)

| 氣冷式魯氏鼓風機 | 水冷式魯氏鼓風機 | 離心式鼓風機 | |

|---|---|---|---|

| 適用靜壓(kg/cm2) |

<0.8 |

<1.0 |

<2 |

| 機體溫度(度) | 105 | 65~75 | 80 |

| 噪音(dB) |

110 |

110 |

85 |

| 震動(mm/sec) | 14 | 14 |

2.5 |

| 功率(KW) | 113 | 113 | 75 |

| 軸承 | 油性滾珠 | 油性滾珠 | 空氣懸浮軸承 |

| 傳動方式 | 皮帶傳動 | 皮帶傳動 | 出力軸直聯式 |

| 潤滑系統 | 需要 (齒輪變速系統) | 需要 (齒輪變速系統) | 不需要 (超高速電動機) |

| 一般編列壽命 | 5~8年 | 5~8年 | 8~12年 |

| 保養複雜性 | 高 | 高 | 低 |

| Initial Cost | 40 | 50 |

200 |

結論與建議

5.1 結論

面臨系統設計水質與實際來源水質差異過大時,如何快速的、穩健的對於生物系統試俥是一大挑戰,F15P7跳脫出傳統以少量植泥,依系統狀況逐步增加水量的方法,改以行軍式植泥,固定批次增加水量,快速的提昇生物系統的處理效能,並以系統迴流量之調配,克服原水COD濃度過高的困境,成功的將F15P7有機廢水全量回收,

以F15P7經驗分享,可提供各廠建議於鼓風機於生物系統的選型上,需全盤考慮系統好氧槽有效水深高度、環境溫度、機型,以防止鼓風機因溶氧需求而過於追載,導致管路上零件耐溫不足,提高系統運轉風險,於本文中也細部分析不同型式鼓風機(魯式/離心式),雖然離心式鼓風機建置成本高於魯式鼓風機,但卻可大幅降低運轉風險及維護成本,建議可選用離心式作為未來生物系統的標準配備。

5.2 建議

因先進製程不斷更新,有機物(IPA)使用量大增,導致外排廢水COD(化學需氧量)濃度急速攀高,主要來源為AOR & Salix 洗滌廢水。目前廠內使用IPA 相關機台因大部分為Single wafer 機台,同一槽體會加入多種chemical進行製程作業,混排到Waste water drain增加系統處理困難度。進行有效分留後可以提升水處理系統效能及降低外排COD。

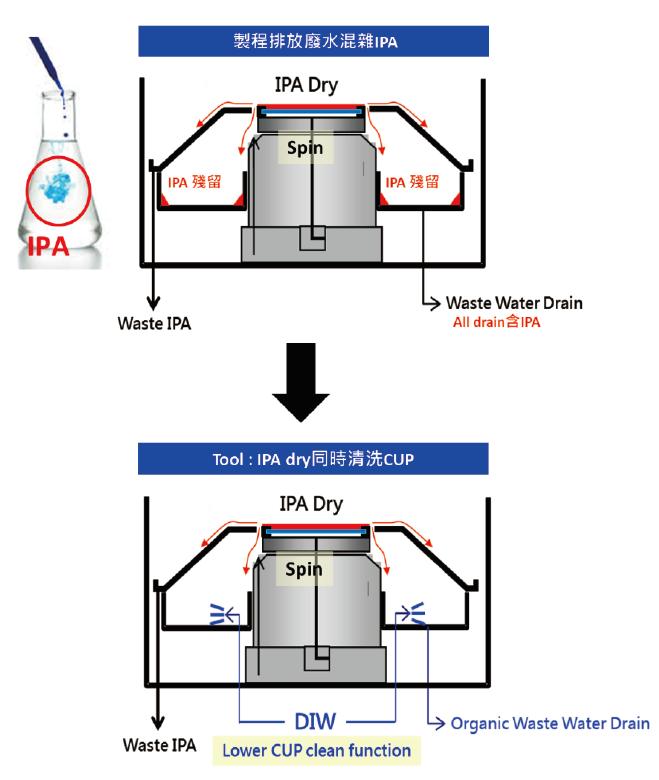

- 源頭分流機台改機利用Drain change time將IPA獨立分離出來提升源頭管理量能,有效改善機台複合狀態。(圖11)

- 機台內部槽體Hardware新增(新增DIW管路及有機廢水Drain排), Recipe修改將含IPA 有機廢水獨立收集。(圖12)

圖11、源頭分流機台改機示意圖

圖12、機台內部改善示意圖

參考文獻

- 簡琮晟,利用旁流式薄膜生物處理系統(MBR)處理光電業廢水之研究,2018。

- 甯凱璘,以BioWin模擬MBR實廠處理光電廢水及評估膠體性COD對硝化效能影響,2015。

- 陳國榮,污水處理廠A2O 生物處理程序去氮除磷效率之評估,2015。

- 盧怡君,以去官能基化二氧化鈦/單壁奈米碳管複合材料修飾玻璃碳電極進行COD之伏安法分析,2015。

留言(0)