摘要

粉塵變不見 - 二流體與旋風集塵的綜合運用

There are many different by-products in the semi-conductor manufactory. The silicon dioxide(SiO2) particle and hydrochloric acid(HCl) have always been difficult to handle in the furnace process. The Impact not only will cause the blockage of the exhaust, but also will increase the emission of air pollution and endanger the health ; We try to improve the local scrubber which treat the waste gas of furnace process by adding the two-fluid sprinkler head of the atomization device and the cyclone dust collector of the cone. The pollution of particle and HCl can be solved efficaciously that reduced outlet emissions by more than 85%. There are benefits which include extending the cleaning-time and reducing labor maintenance.

1. 前言

我們身處的晶圓半導體廠除了肩負全球科技發展的命脈,提供乾淨的空氣降低廢氣排放量更是責無旁貸,生產機台固然重要,後段的廢氣處理裝置也是不可或缺。不同的製程對應著不一樣的處理設備,在眾多製程當中,爐管製程所產生的二氧化矽與鹽酸副產物一直以來是我們很頭痛的問題,這微小的PM2.5粉塵無法被第一線現址式處理設備給攔下,會在水洗後的出口風管累積大量粉塵,甚至跑到尾端的中央處理設備裡形成阻塞,需要定期的人力切換閥件與開關機來離線清潔,不僅耗時耗工,每次的人為操作更是有MO(Miss Operation)的風險,因此如何從源頭減量,即是刻不容緩的議題。

為了解決以上的難題,本次與LSC廠商台禹合作改善原有IPI的LSC,在燃燒後的廢氣通道中,新增了微霧化二流體噴頭,利用大量氣體高壓噴射將水打散成微米等級的水霧,增加與二氧化矽粉塵的接觸面積來讓原本處理不了的PM2.5粉塵生成更大顆粒的汙染物,當粉塵長大到足以攔截的尺寸後,再藉由出口的簡易旋風集塵裝置,蒐集固態粉塵讓乾淨的氣體排放至後段風管。驗證方式為工研院MOUDI量測粉塵去除效率,以及環境實驗室進行無機酸HCl檢測來證明去除效果;另外從LSC的入口壓力以及內視鏡觀察風管還有Central Scrubber塔體壓差的改變,來證明此改善裝置可大大減輕人力負擔與MO風險。

2. 文獻探討

2.1 爐管製程與粉塵的生成

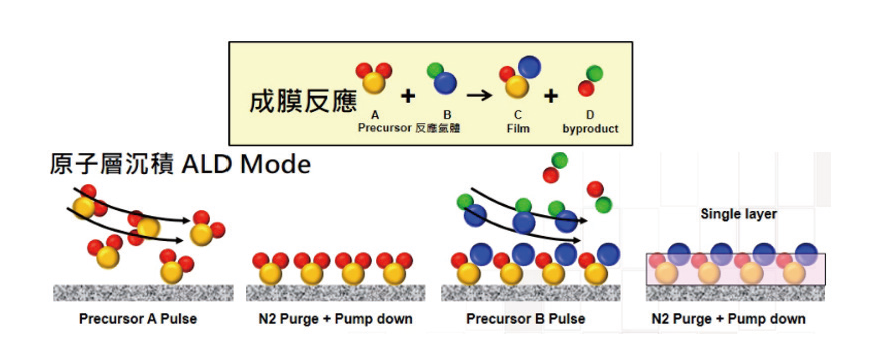

矽晶圓的製造當中,爐管(furnace)製程如今主要是利用原子層沈積技術(ALD)(圖1)來進行薄膜的生成,一般常見來說主要以四個步驟組成[1]:①首先將含有Si成分的化學氣體與基板反應;②利用大量惰性氣體(例如氮氣、氬氣)將化學氣體移除;③投入含N成分的化學氣體進行反應;④再次注入大量惰性氣體將剩餘的化學氣體移除,然後重複步驟①。藉由這四個步驟,每一次循環的過程僅形成厚度為一層原子的薄膜,也因此讓每次鍍膜厚度的精確性達原子級(約0.1nm)的尺度,並具有極佳均勻性。套用到廠內製程中就是同步通入DCS提供矽源及NH3提供氮源形成SiN,但副產物會產生鹽酸及難處理的氯化銨微粒與大量的二氧化矽粉塵便是令人頭痛與難以處裡的部分。

- Deposition(ALD SiN製程)

DCS + NH3 → Si3N4 + HCL(g) + NH4Cl(s) + SixCly(g)

- After water treament(經Local Scrubber)

SixCly(g) + H2O →SiO2(s) + HCl(g)

圖1、ALD製程示意圖

2.2 核凝增長理論

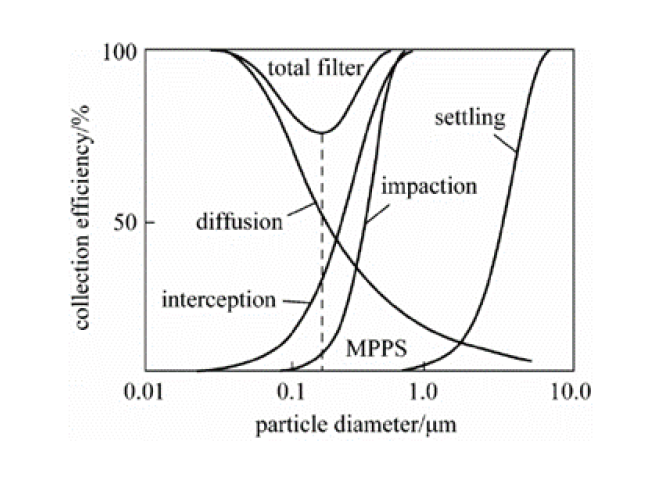

從顆粒去除理論(圖2)可知,顆粒主要透過重力沉降、慣性衝擊、布朗擴散及靜電吸引等效應,粉塵越大越容易重力沉降,越小越容易布朗擴散[2],所以顆粒去除效率中間會有一個鞍點,稱之為最易穿透粒徑(約0.3um),也就是大小趨近於0.1~0.4um的粉塵大小最不容易被捕捉下來。

圖2、粒徑大小與去除效率關係

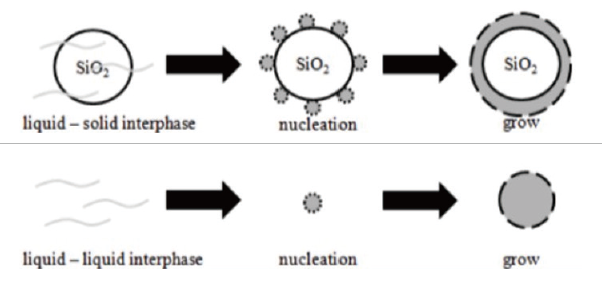

另外由於二氧化矽化學性質不活潑,不容易與水和大部分酸發生反應,因此必須將二氧化矽的微小粉塵顆粒結晶長大至1um以上才容易抓取去除;其中成核(圖3)的過程可分為 :

- 同相核凝 : 蒸氣相物質相互碰撞凝結成更大的微粒的現象。

- 異相核凝 : 指蒸氣相物質沉積於其他微粒而凝結成更大的微粒的現象。

圖3、成核示意圖

3. 研究方法

3.1 爐管製程的粉塵累積

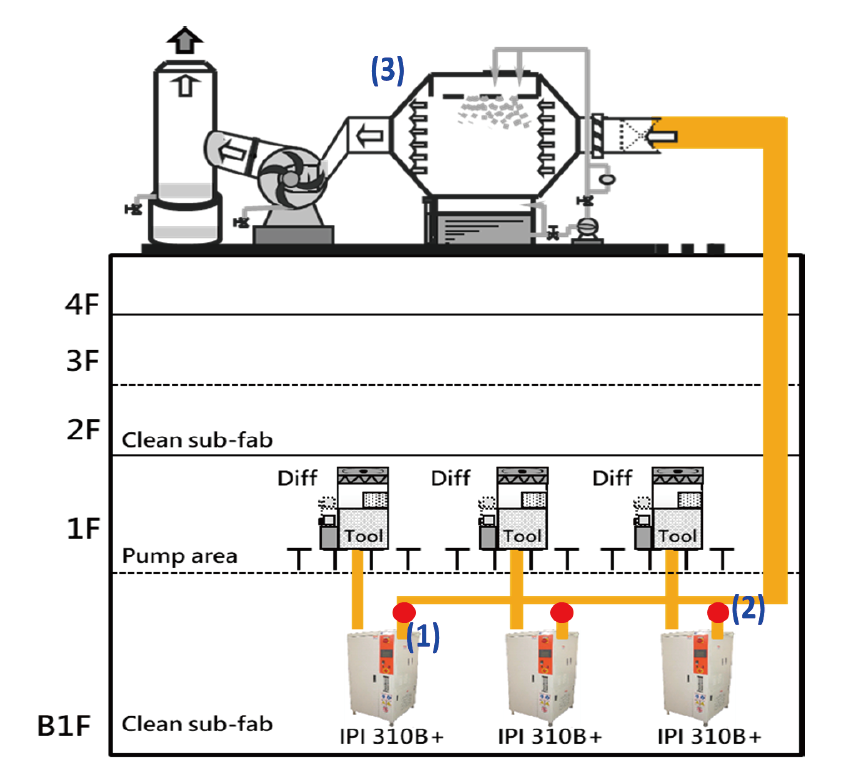

以F15B N7爐管ALD製程(xDLNKx/xDANTx/xDSRKx)來說廠務空汙處理設備的粉塵阻塞位置可分為三處(圖4) : ①local scrubber的出口;②進exhaust主管前的10吋匯集風管;③以及屋頂central scrubber。

①阻塞的位置主要集中於IPI出口的水氣分離器以及4吋的手動風門處;②則是主要塞在10吋風管的彎管與水平位置;③則是塞在central scrubber的後段除霧濾網層。觀察這三個共同點皆為氣體流速不順暢的地方,另外每次清洗風管的時候均有發現有大量液體累積,因此推測阻塞的原因主要為前段的IPI scrubber燃燒後的產物無法有效攔截,導致大量的二氧化矽與氯化銨粉塵往後方管路累積,因此如何增進粉塵抓取效果與水氣去除能力為首要考量。

圖4、空汙處理設備粉塵阻塞處

3.2 二流體噴嘴之設計

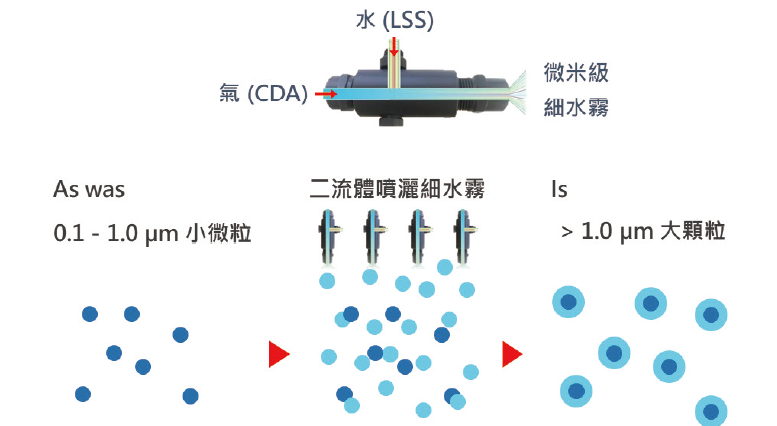

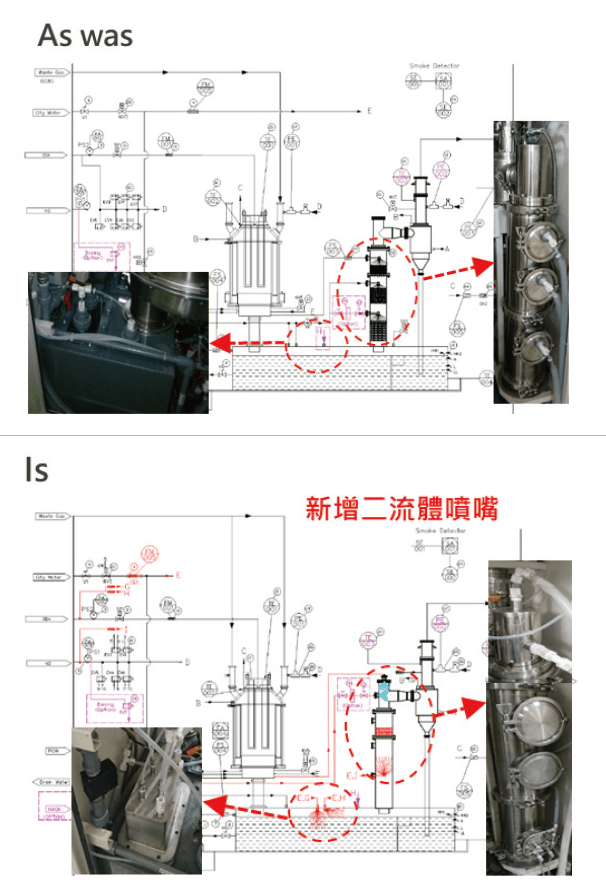

根據雙膜理論的概念,汙染物與洗滌液之間接觸的時間與面積愈大,攔阻吸收的效果則愈佳,因此空汙設備處理的設計是液氣比愈高,汙染物的吸收攔阻效率則愈好;故我們在原先的IPI 310B+scrubber內部增加三段的二流體噴頭,原理是利用氣體高壓噴射將水打散成微米等級的水霧(圖5),其高比表面積特性將粒狀污染物包裹在水溶液中,再來利用每一段落的噴頭(圖6),讓微粒在放熱反應的過程中藉由異相與同相成核作用,不斷吸附水霧與結合成為大顆粒,使其能夠被後段的除霧層加以攔截。

圖5、二流體噴頭示意圖

圖6、二流體噴嘴安裝處

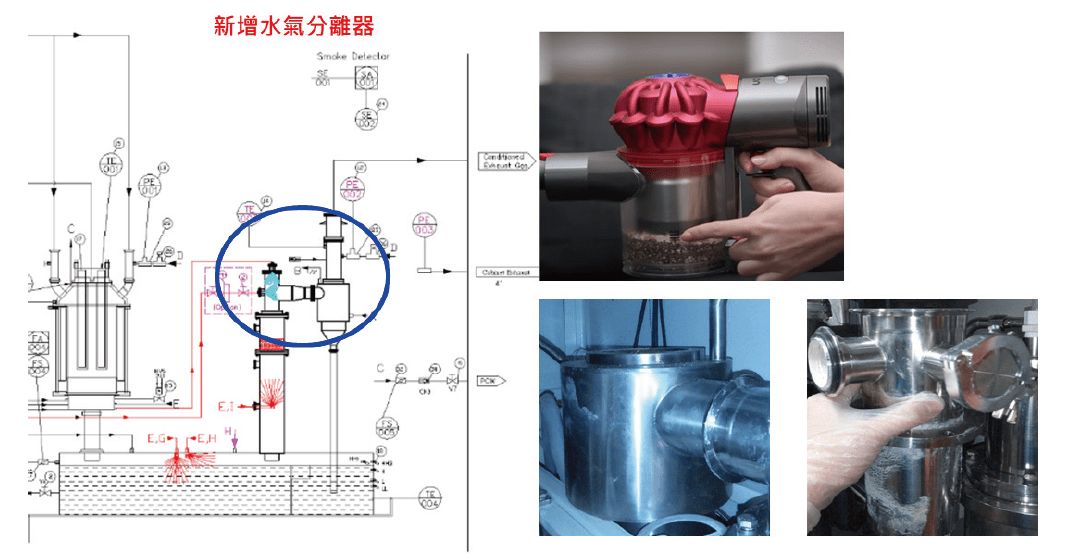

3.3 旋風集塵桶的概念

原先介於0.1~0.4微米最難去除的細小微粒經由吸附了二流體打散的水霧後,已被轉變為較容易去除的大顆粒粉塵,但因為出口的負壓與流速過大,仍然容易讓水氣與粉塵溢出,故本次在排氣出口段加裝了水氣分離器(圖7)-外層為椎體的蒐集箱,內層則是較小的圓形套桶用以承受水力衝擊;此概念類似於Dyson吸塵器,在水氣分離器的入口段裝上一般的除塵灑水裝置,順著排氣的方向撒上大量的水,利用風勢加上水的衝擊力,那些含著剩餘粉塵的大量水會因為重力的關係順著內層的圓形套桶外壁面,掉落至外層蒐集桶槽,再順著導管進入下方的腔體,至於乾淨的空氣則順著圓形套桶的排放至scrubber外部,完成出口最重要的水氣分離。

圖7、水氣分離器安裝處

3.4 參數設定與其它安裝設備

從以上的設計概念中,改變不同的供水與供氣量,經由幾個實驗模型的測試,找到了適合廠區的參數設定如 表1:

| 項目 | 修改對策 |

LSS 供水量 |

CDA 供氣量 |

|---|---|---|---|

| 1 |

二流體噴嘴,使用CDA - 讓高溫區的 SiO2 核成長 氣/液體 = 40-80 |

水壓: 2-3 kg/cm2 水流量: 1-2 LPM |

空氣壓: 3-4 kg/cm2 空氣壓: 60-80 LPM |

| 2 |

二流體噴嘴,使用CDA - 讓中高溫區的 SiO2 核成長 氣/液體 = 40-80 |

||

| 3 |

二流體噴嘴,使用N2 - 讓低溫區的 SiO2 核成長 氣/液體 = 40-80 |

||

| 4 |

水氣分離器(除塵噴水機構) 將 SiO2 核成長的粉塵攔截並去除 |

需求水量: 2-3 kg/cm2 8-14 LPM |

|

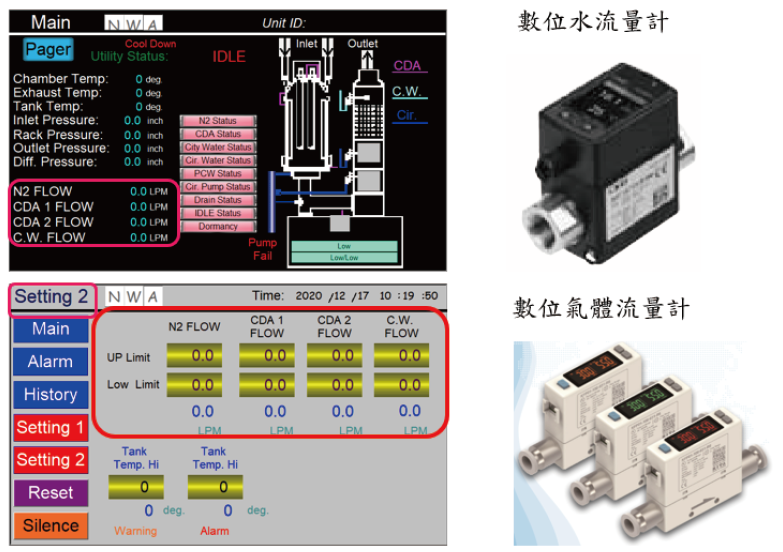

有了最佳的參數設定後,同時也發包安裝水流量計與氣體流量計,紀錄原始設定的氣液比,同步回傳至中控室並設定警報可隨時監控相關設定條件有無變化,維持去除效能的穩定(圖8)。

圖8、二流體流量監控設施

4. 結果分析

4.1 去除效率驗證

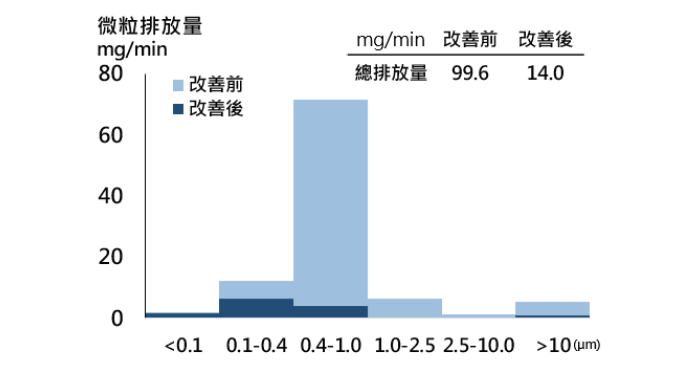

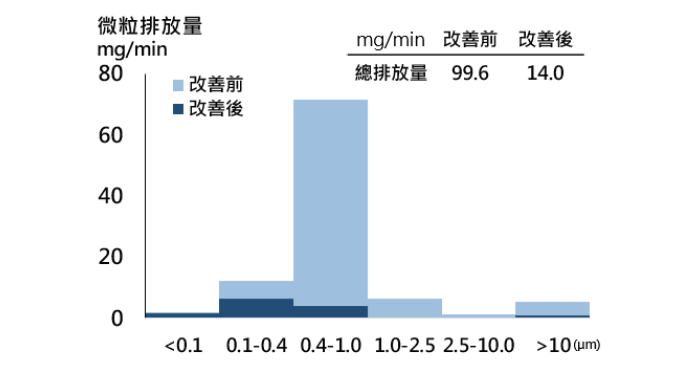

本次設備改善的驗證單位我們請工研院利用微孔均勻沉積衝擊器(MOUDI)來做氣懸浮微粒的粒徑分析,利用同一台的IPI 310B+scrubber分別比較改裝前與改裝後排氣出口的粉塵粒徑(圖9),可以發現到不論是PM1/PM2.5/PM10不同大小的粒狀物,綜合粒徑去除效率皆可達到86%之高。

圖9、粒徑分析改善效率

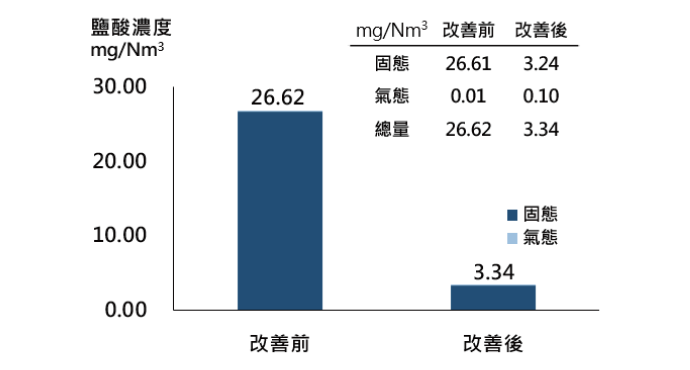

另外本次安裝的爐管製程還會產生大量的HCl副產物,我們也委請環境實驗室幫忙分析出口改裝前與改裝後的鹽酸比較(圖10),平均下來也有87%的去除效率,代表可以有效去除HCl鹽酸的汙染。

圖10、鹽酸改善效率

最後我們追蹤同一台的local scrubber出口以及同一支SEX酸排立管的排放濃度,在第一週/第一個月/第二個月分別進行無機酸採樣分析,皆可維持scrubber出口效率以及風管的改善效率,更可以證明此為有效且可維持穩定效率的粉塵去除設備。

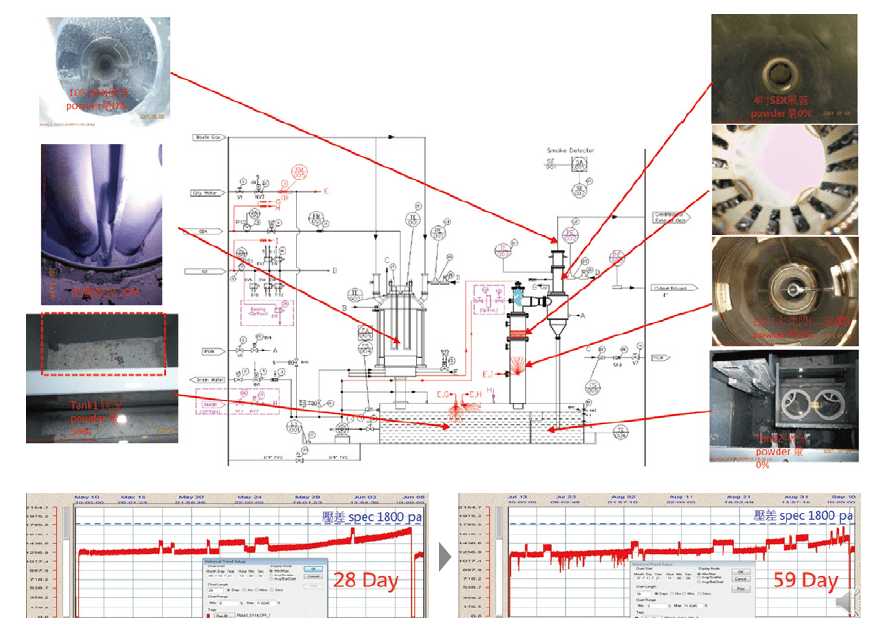

4.2 空汙處理設備與風管延長保養周期比較

從設備保養的改善層面來看,在改善之前,①scrubber的出口仍有大量粉塵排出,因此需要不定時的風門粉塵清除,保養的週期也大致維持在1個月就需要切閥清潔腔體;安裝此粉塵去除設備後,持續觀察出口的水氣分離裝置以及二流體噴頭的灑水功能,60天下來均能維持乾淨無明顯粉塵的狀態,唯獨因為下方水槽匯集了出口的粉塵,所以需要清洗水槽,長期來看local scrubber的保養週期已可延長到3個月之久,大大降低切閥的風險與scrubber保養的次數。②10吋風管的彎管與水平處原先大量的白色粉末也從改善後的圖中可清楚看到沒有水氣與二氧化矽累積,再也不用因為每季出口壓力不足,與設備借機切閥,開立level-1高風險施工單,冒著MO的風險施工。③原先塞在屋頂central scrubber除霧層濾網的問題,爐管區較為嚴重的區域也從以前大約28天壓差會上升到1800pa需要停機PM,改善後大約變成59天壓差才會上升至1800pa,足足延長了一倍時間。由此可知,這個二流體粉塵去除設備改善不僅可以降低鹽酸排放,在施工與保養層面從管路切閥、機台保養與level-1工程均可改善50%以上,大幅降低工程師工作負擔(圖11)。

圖11、改善後的LSC內部狀況,風管示意以及Central SCR濾網阻塞的變化

5. 結論

5.1 廠內的改善現況與擴大運用範疇

綜合以上所述,二流體的霧化以及旋風集塵的概念的確可讓爐管製程所產生的二氧化矽粉塵以及鹽酸的排放降低,不但粉塵與鹽酸的去除效率可達86%以上,同時在保養與高風險作業更是降低50%以上操作次數,大大降低工程師負擔。但目前第一階段僅針對ALD製程進行改善,xDPOTx這類因為高溫裂解所產生的氧化矽的數量也可說不少,是我們第二階端改善的目標;另外CVD化學沉積也會產生不少氟化物與粉塵累積在風管,期許之後針對不同機型進行改善,一同為降低PM2.5排放同時改善我們的工作環境而努力。

參考文獻

- 爐管及離子植入製程設備與技術,e-Learning

- 空氣污染控制與設計 - 中山大學環境工程研究所

留言(0)