摘要

超純水系統之2B3T陰樹脂清洗技術探討

超純水系統中TOC的濃度管控對於高品質供水至關重要。TSMC各廠區在更換2B3T弱陰樹脂過程中面對在樹脂上線初期高濃度TOC殘留的問題,均通過線上多次再生清洗的方式來洗淨新樹脂。本文介紹南京廠建制的線下樹脂清洗裝置,重點探討弱陰樹脂清洗的有效方式,為各廠區進行樹脂清洗作業提供新思路。本裝置採用酸堿注藥+反洗+曝氣的清洗方式對Amberlite HPR9700型弱陰樹脂進行清洗,樹脂殘留的TOC去除率高達99%以上。結果表明,分別對經過原廠預處理(初始TOC為2.2ppm)和未經預處理(初始TOC為49ppm)的弱陰樹脂進行離線清洗,1.5個月內可將產水TOC洗淨至50ppb以下。

The TOC concentration control in ultrapure water system is very important for high quality water supply. When facing with High concentration TOC residue at early stage of new negative resin put into service, all factories of TSMC used online regeneration and rinse in many times to clean new resin. Our paper introduced offline resin clean apparatus built by NJFAC,mainly studied on the effective way to clean weak anion resin, and also give new idea on clean resin work. This apparatus using "Acid/Alkali dosing+backwash+blowing" rinse method to clean Amberlite HPR9700 weak anion resin, the residue TOC removal rate can reach above 99%. The result showed, whichever clean the resin after original pretreatment or unpretreatment, the residue TOC concentration can be cleaned under 50 ppb in 1.5 months.

1. 前言

在半導體制程工藝中,超純水供應系統(以下簡稱UPW系統)是不可或缺的一環,其供應水質會直接影響線上的生產。UPW系统是由多個處理單元構成,其中離子交換樹脂(以下簡稱樹脂)單元採用的是離子交換技術去除水中離子態物質。樹脂的種類很多,包括有機合成和無機合成,此外還有陽離子型和陰離子型之分。樹脂由高分子聚合物聚合而成,與其他離子交換劑相比具有交換容量高,外形大多為圓形球狀顆粒,水流阻力小,機械強度高,化學穩定性好等優點。但樹脂的工業產品中,往往含有少量有機低聚物及一些無機雜質,在使用初期會逐漸溶解釋放,影響出水水質,因此初次使用時,需進行再生清洗。目前各廠對更換完成的樹脂洗淨出水TOC至少要小於50ppb,才能夠投入使用。

2. 文獻回顧

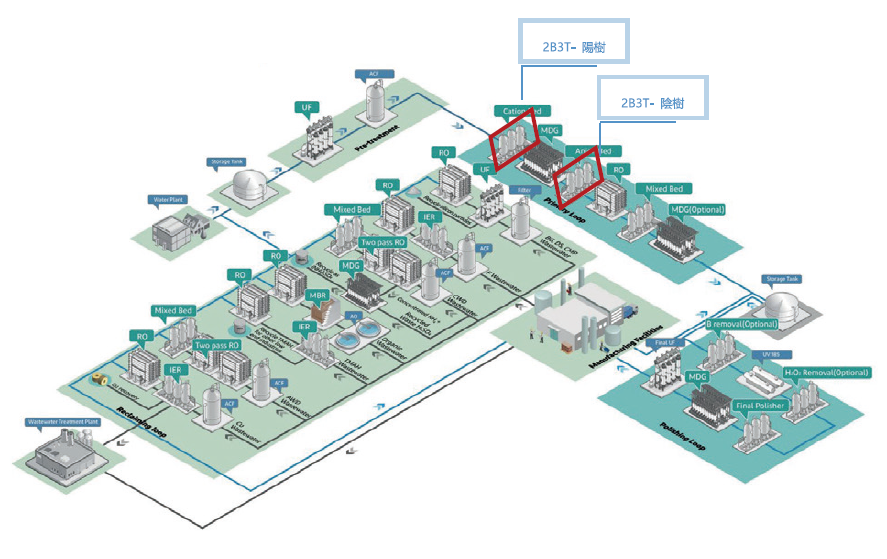

2.1 廠內常用陰樹脂的特性及原理

如 圖1所示[1],原水中TOC及離子物質主要通過各處理階段的樹脂塔進行去除。在UPW系統中,因不同處理階段及功能定位不同,樹脂也分爲不同的種類,如 表1所示,廠內常用的2B3T陰樹脂為Dupont廠牌的Amberlite系列,如 表2中對2B3T陰樹脂性能進行了詳細的比較,其中HPR9700&HPR4200(OH)型陰樹脂具有以下優良的特性:

- 良好的物理、化學穩定性。

- 出色的操作能力和低壓降能夠有效減少再生劑與水的使用,有效降低系統運行成本。

- 抗污染性能非常優異,不僅不會被有機物污染,還能夠從原水中去除有機物,能夠保護樹脂不被污染。

- 堅固耐用的結構與有限的可逆體積變化相關,可提供出色的抗滲透或物理應力磨損性能的特點。

圖1、樹脂在水處理複雜系統中的作用[1]

| 系統單元 | 樹脂類型 | 品牌 | TOC成分殘留量 | 骨架 | 官能團 | 樹脂形態 | 適用溫度(°C) | 適用PH | 總交換容量 |

|---|---|---|---|---|---|---|---|---|---|

| 2B3T | IRC76 | Dow | 50ppb≧ | Polyacrylic copolymer |

Carbonyl group -COO- |

H | 5~120 | 4~14 | ≧3.9eq/L |

| HPR1200 | Dow | 50ppb≧ | Styrene- divinylbenzene |

Sulforic acid -SO3- |

H | 5~120 | 1~14 | ≧1.8eq/L | |

| HPR9700 | Dow | 10ppm≤ | Styrene- divinylbenzene |

Tertiary amine N(Et)3 |

OH | 5~60 | 1~14 | ≧1.3eq/L | |

| HPR4200 | Dow | 50ppb≧ | Styrene- divinylbenzene |

Trimethylammonium C3H9N |

OH | 5~60 | 1~14 | ≧1.3eq/L | |

| SBP | UP1400 | Dow | NA | Styrene- divinylbenzene |

Sulforic acid -SO3- |

H | 5~60 | 1~14 | ≧2.0eq/L |

| UP4000 | Dow | NA | Styrene- divinylbenzene |

Trimethylammonium C3H9N |

OH | 5~60 | 1~14 | ≧1.1eq/L | |

| CP | ESP-2 | organo | 20ppb≧ | H/OH | 5~40 | 1~14 |

| 樹脂名稱 | 離子類型 |

總交換容量 |

含水率(%) | 粒徑 (um) | 均勻係數 | <300um (%) |

<1180um (%) |

無裂紋率(%) | 可逆膨脹 (FB →HCl) |

運輸重量 g/L |

溫度範圍 (°C) |

pH範圍 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

|

AmberliteTM HPR9700 |

FB | ≥1.3 | 59-65 | 630-900 | ≦1.3 | ≦0.2 | ≦1.0 | ≥95 | 15% | 670 | 5-60 | 1-14 |

|

AmberliteTM HPR4200(OH) |

FB | ≥1.3 | 49-55 | 600-700 | ≦1.25 | ≦0.3 | 5.0 | ≥90 | 20% | 670 | 5-60 | 1-14 |

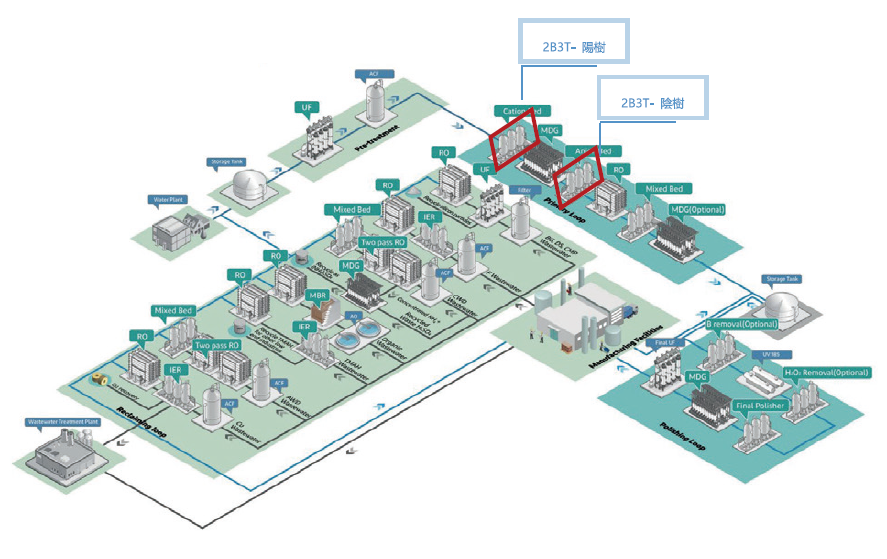

這兩種弱陰樹脂的骨架均為苯乙烯二乙烯基苯共聚物(Styrene-divinylbenzene),Amberlite HPR9700型陰樹脂的官能團為仲胺(Tertiary amine),外觀屬於白色不透明球形顆粒;Amberlite HPR4200型陰樹脂官能團為三甲胺(Trimethylammonium),外觀為黃褐色不透明球形顆粒。如 圖2、圖3所示,簡單介紹了HPR9700型樹脂的效能特性及外觀形貌。這種樹脂特性使其能夠有效交換水中的包括 : Cl-, CO32-, HCO3-, SO42-, NO3-, SiO32-等陰離子。

圖2、HPR9700表觀照片及效能評估[1]

圖3、2B3T弱陰及強陰離子樹脂微觀圖解

2.2 陰樹脂清洗原理及相關方法

樹脂因本身特有生產過程及骨架和官能基組成方式,使得其本身就會帶有TOC成分的殘留。陰樹脂因其獨特的樹脂骨架及官能基團組成,當與水中離子進行交換時,樹脂會呈現膨脹收縮的形態變化,利用樹脂的形態變化,配合去離子水清洗,可有效降低樹脂表面殘留的TOC成分[3]。但是清洗藥量濃度需要控制在合適的區間範圍內,否則將適得其反,對樹脂造成不可逆的污染。若清洗再生過程中,HCl & NaOH濃度過高,陰樹脂會在短時間內大量交換Cl- & OH-而造成樹脂迅速收縮後者膨脹。這種劇烈的形變過程,有可能會損傷樹脂的物理結構[4]。同時,當大量NaOH進入系統時,被大量釋放出來的SiO32-容易形成矽酸鹽的膠狀物質附著在樹脂表面,造成樹脂交換能力下降[5]。

2.3 廠內關於陰樹脂清洗所面臨的問題

各廠在進行弱陰樹脂更換時都因其表面殘留的高濃度TOC(原廠預處理(初始TOC為2.2ppm)和未經預處理(初始TOC為49ppm)),需要長時間的再生洗淨的過程才能順利進行樹脂的投入。目前各廠常見的更換手法為利用UPW系統中段MD出口產水Train1和Train2互相backup進行更換期間的水量調配。但這種方式犧牲了供水裕度,伴隨著一定的風險。因此尋找一種在線下完成清洗作業的方式可以降低更換樹脂作業對系統造成的額外風險。

3. 方法論述

3.1 各廠區陰樹脂更換及清洗方式比較

| 廠區 |

是否進行 廠外預清洗 |

是否進行廠 內離線清洗 |

清洗方式 | 完成清洗後的TOC | 更換樹脂前清洗時間 | 投入前TOC |

複歸水質baseline 所需的再生次數 |

|---|---|---|---|---|---|---|---|

| F14P5 | 是 | 否 | NA | NA | NA | NA | 5-7次 |

| F14P6 | 是 | 否 | NA | NA | NA | NA | 5-7次 |

| F14P7 | 是 | 是 |

水洗+CDA曝氣 |

300-400ppb | 一個半月 | <50ppb | 4-5次 |

| F15P5 | Y< 50ppb | 是 |

利用廠區既有樹脂塔進行再生 |

<20ppb | 2個禮拜 | <20ppb | 1-2次 |

| F12P6 | N | N | N | N | NA | <50ppb | 弱陰 : 倍量20次 |

| F12P7 | N | N | N | N | NA | NA | 弱陰 : 倍量20次 |

| F16P1 | 是 | 是 |

酸域加藥+水洗+CDA曝氣 |

<25ppb | 1個月 | <25ppb | 2次 |

由 表3中可以看出,各廠在進行樹脂清洗時都還沒有一套完整的樹脂清洗方案,比較各廠的清洗狀況如表3所示。

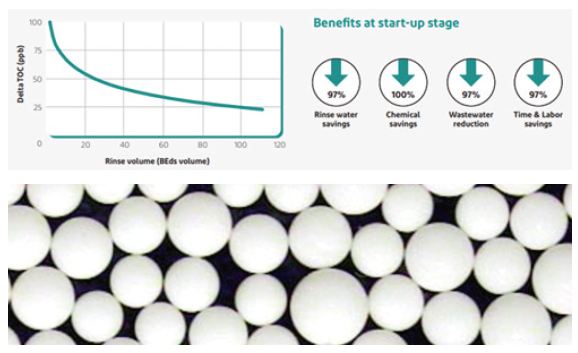

3.2 陰樹脂清洗樹脂裝置介紹

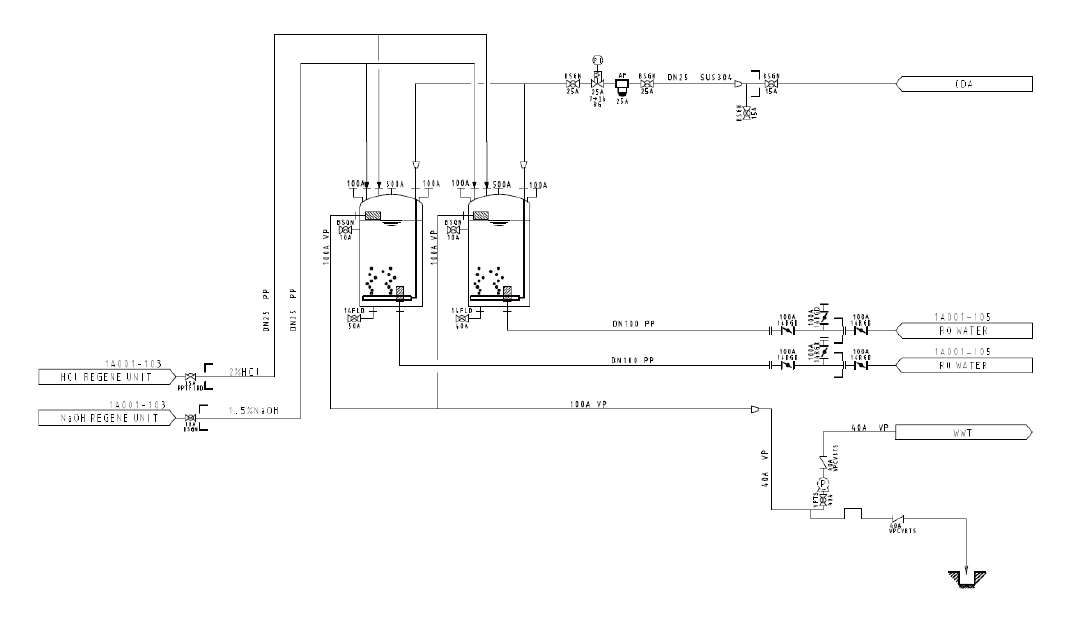

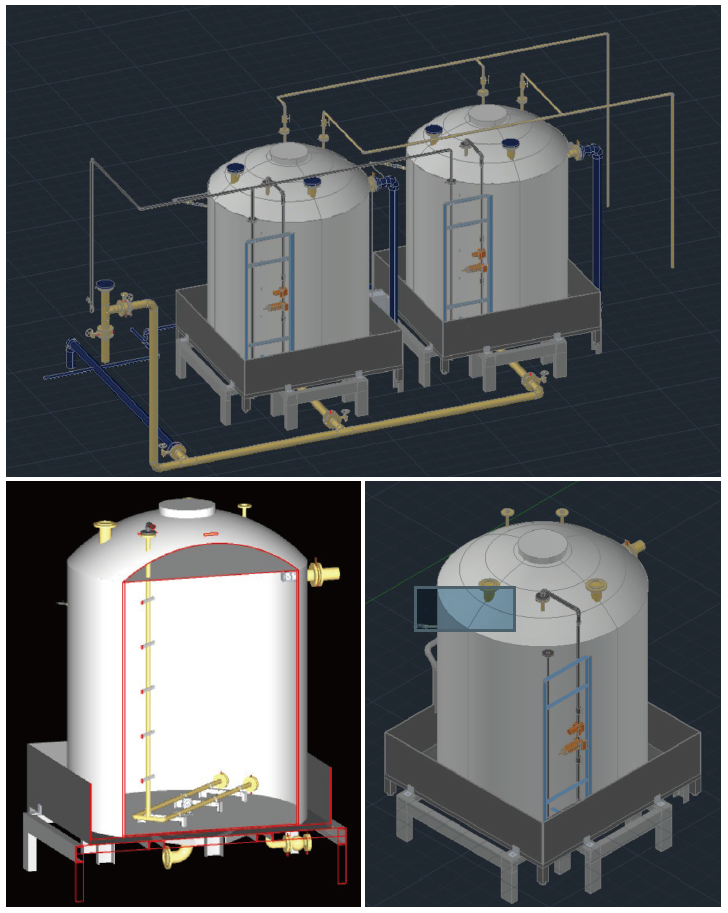

F16廠樹脂清洗裝置原理為通過陰樹脂與HCl進行離子交換,並且用NaOH進行樹脂再生,實現樹脂的膨脹收縮,加速樹脂表面的TOC成分的洗脫,達到加速樹脂洗淨的目的。如 圖4所示,樹脂清洗思路為HCl吸附飽和+NaOH脫附再生,並經CDA曝氣擾動和純水沖洗。表4列出了樹脂清洗裝置的主要參數。如 圖5、圖6所示,陰樹脂清洗裝置主體結構為兩個8m3的樹脂清洗桶槽,材質為PE,此材質較輕,可實現裝置的移動;酸堿來源為專用的酸堿輸送管路,清洗水管路為反滲透膜單元產水(ROP)管路,酸液混合後濃度為4%;堿液混合後濃度為5%;ROP的清洗流量為10CMH;為了考慮樹脂混勻效果,在樹脂清洗桶槽內設置曝氣管路進行曝氣處理;同時為了安全考量,同時設置承漏盤,進行漏液防護。

圖4、樹脂清洗裝置操作流程說明

|

清洗參數 |

擾動方式 |

清洗流量 |

進水流向 |

酸洗濃度 |

堿洗濃度 |

沖洗水質 |

出水方式 |

監測指標 |

|---|---|---|---|---|---|---|---|---|

|

具體說明 |

CDA |

10CMH |

下進上出 |

4%HCI |

5%NaOH |

ROP |

上部溢流 |

TOC<30ppb |

圖5、陰樹脂清洗裝置PID示意圖

圖6、陰樹脂清洗裝置現場3D結構示意圖

4. 結果分析

4.1 廠外預清洗的弱陰樹脂清洗效果

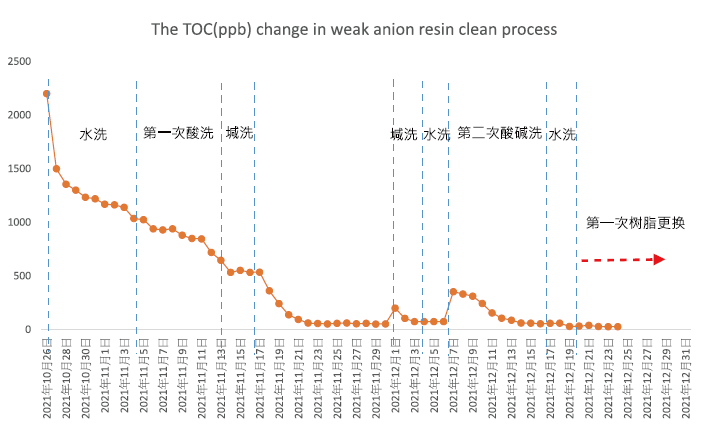

清洗裝置清洗的第一批弱陰樹脂是Organo公司在日本提前進行預清洗的樹脂,清洗出廠的TOC濃度小於50ppb。但是由於日本至南京的運輸及廠內存放過程約有2個月左右的時間,重新清洗時,TOC濃度約為2.2ppm,釋放出來的TOC濃度上升了約40倍。如 圖7所示,本次進行的第一次預清洗總耗時約2個月,整體過程分為預水洗-酸洗-注堿再生-水洗-注堿再生-水洗-酸洗-注堿再生-水洗。清洗過程中發現,當初期TOC殘留濃度較高時,僅利用單純水洗確實可以快速降低TOC,但是當TOC降至1000ppb以內時,僅依靠水洗,TOC下降速度非常緩慢,而後我們開始進行酸堿再生清洗,樹脂由於充分膨脹收縮,增大的比表面積使得殘留的TOC成分能夠得到進一步去除,第一次酸堿洗後TOC降至53ppb,第二次酸堿洗後TOC降至27ppb。

圖7、弱陰樹脂清洗過程TOC(ppb)變化

4.2 弱陰樹脂清洗流程優化及效果

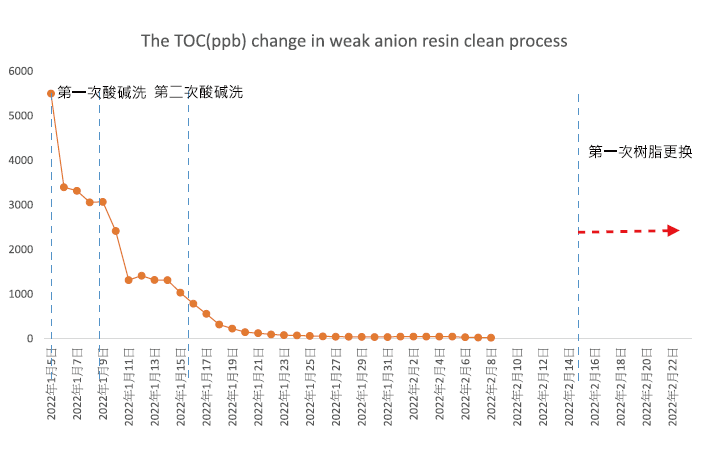

有了第一次清洗弱陰樹脂的經驗,我們嘗試尋找更加快速高效的清洗方式。我們發現長時間的水洗並不能有效降低樹脂中的TOC成分,反而浪費了大量的清洗時間。因此在第二次清洗過程中取消前期水洗流程,我們直接採用連續酸堿洗後最後再進行水洗的方式。如 圖8所示,連續酸堿洗節省了近一倍的清洗時間。將原本兩個月的清洗時間縮減至35天。最後清洗完的樹脂TOC殘留為24ppb,達到線上陰樹脂產水TOC baseline。

圖8、弱陰樹脂清洗過程TOC(ppb)變化

4.3 未經預清洗的弱陰樹脂清洗效果

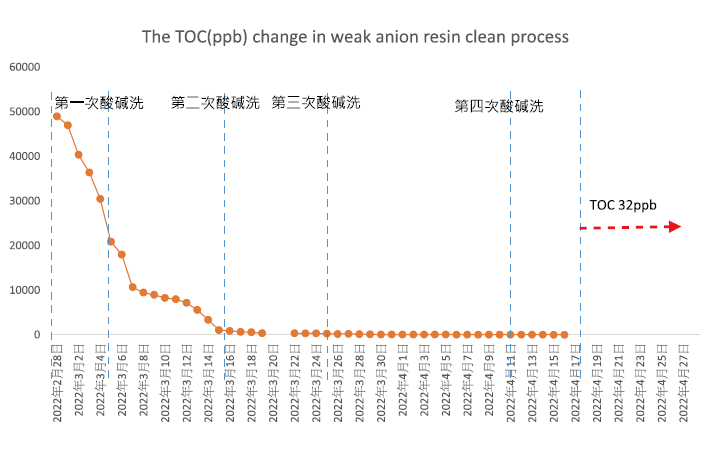

基於前兩次弱陰樹脂清洗經驗,我們將未經預清洗的樹脂直接進行清洗,來探索樹脂清洗裝置能否將更高濃度TOC殘留的弱陰樹脂洗淨。此次清洗採用的方式仍為循環酸洗-堿洗-水洗。如 圖9所示,清洗初期,未經任何處理的弱陰樹脂表面釋放TOC濃度高達49ppm,前期依靠小流量水洗作業,TOC下降幅度緩慢。第一次完成酸洗加藥時,TOC降至20.9ppm,再進行堿再生後,TOC降至10.7ppm;第二輪酸洗結束時,TOC降至1.7ppm,第二輪進行堿再生後,樹脂經過再一次的膨脹收縮後,至此,從最初的49ppm殘留的樹脂洗淨至650ppb,已經達到了98.6%的去除率。爲了進一步去除TOC殘留,我們進行了第三輪酸堿洗,TOC下降至100ppb,再進行水洗時TOC不再下降,因此進行了第四次酸堿洗,最終經過一個半月的清洗,最終將TOC洗淨至32ppb。

圖9、弱陰樹脂清洗過程TOC(ppb)變化

5. 結果討論

5.1 加藥對弱陰樹脂清洗效果影響

在清洗裝置中,我們用4%的HCl進行樹脂的完全吸附膨脹,再用5%NaOH進行樹脂的完全再生收縮,以實現樹脂的形態變化,讓表面殘留的TOC成分能夠充分的釋放,同時讓鍵合在樹脂官能團上的有機物能夠得到替換。以實現TOC成分的快速洗淨。在清洗過程中,酸洗和堿洗必須適用在一定濃度範圍內,才能實現最好的樹脂再生效果。酸(HCl)濃度過低,會導致整個吸附膨脹週期被延長,洗淨速度變慢;酸(HCl)濃度過高,則又會導致樹脂在吸附過程中,急劇膨脹,快速的形變,可能會導致樹脂變形甚至破裂,無法收縮回原本大小。同時,堿(NaOH)濃度過低,也會使得整個再生週期被延長,減弱再生效果;堿(NaOH)濃度過高,則又會毒化樹脂,短時間內大量解離出SiO3-,這些離子會與Na+形成具有粘性的矽酸鹽垢,包裹在樹脂表面,對樹脂造成污染。因此控制好酸堿濃度對於樹脂洗淨非常重要。

5.2 水洗流量對弱陰樹脂清洗影響

因受此清洗裝置的現場硬體配置所限,本次清洗所配置的清洗流量最大為10CMH,但是對於一次需要清洗9800L的樹脂來講,水量越大,流速越快對於洗淨的效果一定越好。如 表5所示,日本清洗原廠採用SS400RL的樹脂塔作為離線清洗裝置的桶槽,可以承受10kg/cm2的水壓,可以模擬完整的樹脂線上再生清洗流程。若通過線上樹脂塔,以160CMH的清洗水流量對樹脂進行清洗,只需約1周左右的時間,可將樹脂洗淨至50ppb。而小流量清洗則需要1個月的時間。但是水流量越大對清洗桶槽有更高的耐壓等級及進出水配置要求。

| 日本 | 南京 | |

|---|---|---|

| 使用藥品 |

鹽酸2%、高溫NaOH5% |

鹽酸4%、NaOH5% |

|

藥品注藥方式 |

PUMP UP Flow |

手動DOWN Flow |

|

桶槽材質 |

SS400RL,耐壓等級≤10kg/cm2 |

PE,耐壓等級≤1kg/cm2 |

|

來源洗淨水TOC |

<0.5ppb |

<5ppb |

|

來源洗淨水流量 |

160CMH |

10CMH |

|

洗淨方式 |

線上樹脂再生清洗流程 |

離線清洗為小流量沖洗,無法模擬完整的線上清洗流程 |

5.3 CDA對弱陰樹脂清洗影響

在樹脂清洗過程中,樹脂容易沉積在桶底,並產生分層,導致內層樹脂不容易被洗淨到。適量氣壓的CDA曝氣擾動,可以有效擾動樹脂,使得樹脂清洗更加均勻、充分。但是在清洗過程中,樹脂的CDA壓力也不可調整過高;當CDA壓力>3kg/m2時,會使得樹脂被擠壓變形,導致樹脂破裂。本清洗裝置將CDA壓力控制在1kg/cm2,讓樹脂在裝置內能夠充分擾動,使得樹脂清洗更加均勻。

6. 結論與建議

從樹脂清洗效果可以看出,酸堿加藥清洗可以實現樹脂表面TOC成分的有效脫除。在酸堿加藥作用下,樹脂形態的膨脹收縮使得官能基團上鍵合的TOC比正常水洗更容易被脫除。從樹脂清洗完成後投入上線的情況看,完成清洗後的陰樹脂上線後只需要2-3次堿倍量再生,TOC便能下降到產水baseline。同時,針對如何完善優化此套清洗裝置,我們提出以下幾點構想。第一、設計耐受溫度更好的桶槽,利用溫水進行樹脂清洗,將對TOC去除起到更好的效果;第二、設計耐壓性能更好的塔體,滿足大流量衝洗,也可以更快地完成樹脂清洗;第三、逆洗沖洗的布水方式如果能夠更加均勻對於大體量的樹脂清洗效果也會更佳。以上,若能夠得到進一步優化,對於整個陰樹脂清洗的效能增加以及時間縮短將起到大大的益處。

參考文獻

- Microelectronics Brochure,http://www.dupont.com/water/technologies/ion-exchange-ix.html, 2022.

- [2]張志恆,劉元利. SHDRC-7246型樹脂清洗劑的使用[J]. 科學實踐, 2021, 304-305. GÖNDER Z B, KAYA Y, VERGILI I, et al. Capacity loss in an organically fouled anion exchanger[J]. Desalination, 2006, 189(1): 303-307.

- 葉春松,王天平,賈旭翔. 離子交換樹脂清洗特性試驗及評價方法[J]. 熱力發電, 2019, 48(12), 117-121.

- 孫奧博,朱加良. 混床系統再生步序及方法研究[J]. 電站系統工程, 2020, 36(4), 50-51.

- 薑之宇. 除鹽水裝置陽床樹脂再生異常的原因及對策[J]. 聚酯工業, 2021, 34(4), 63-64.

留言(0)