摘要

先進半導體製程研磨液之新混酸技術探討

前言

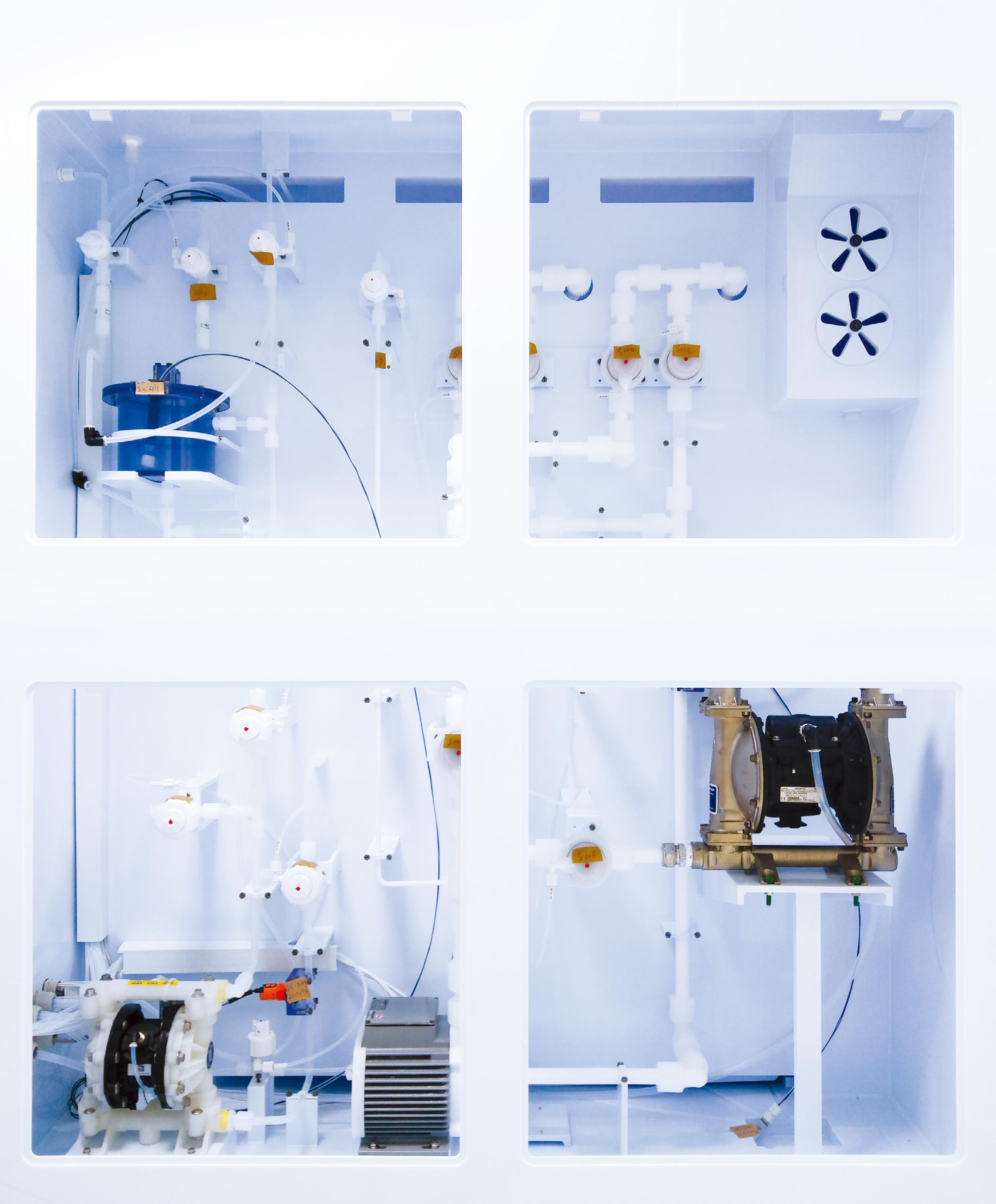

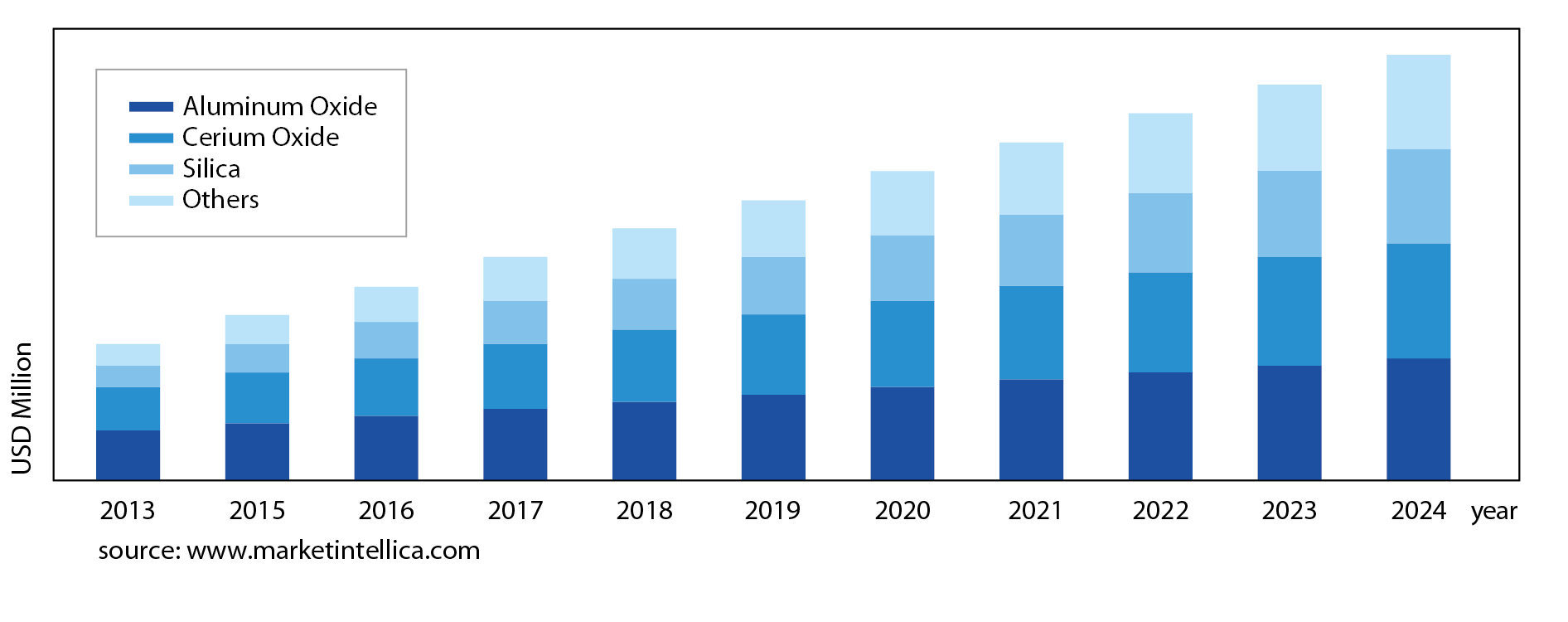

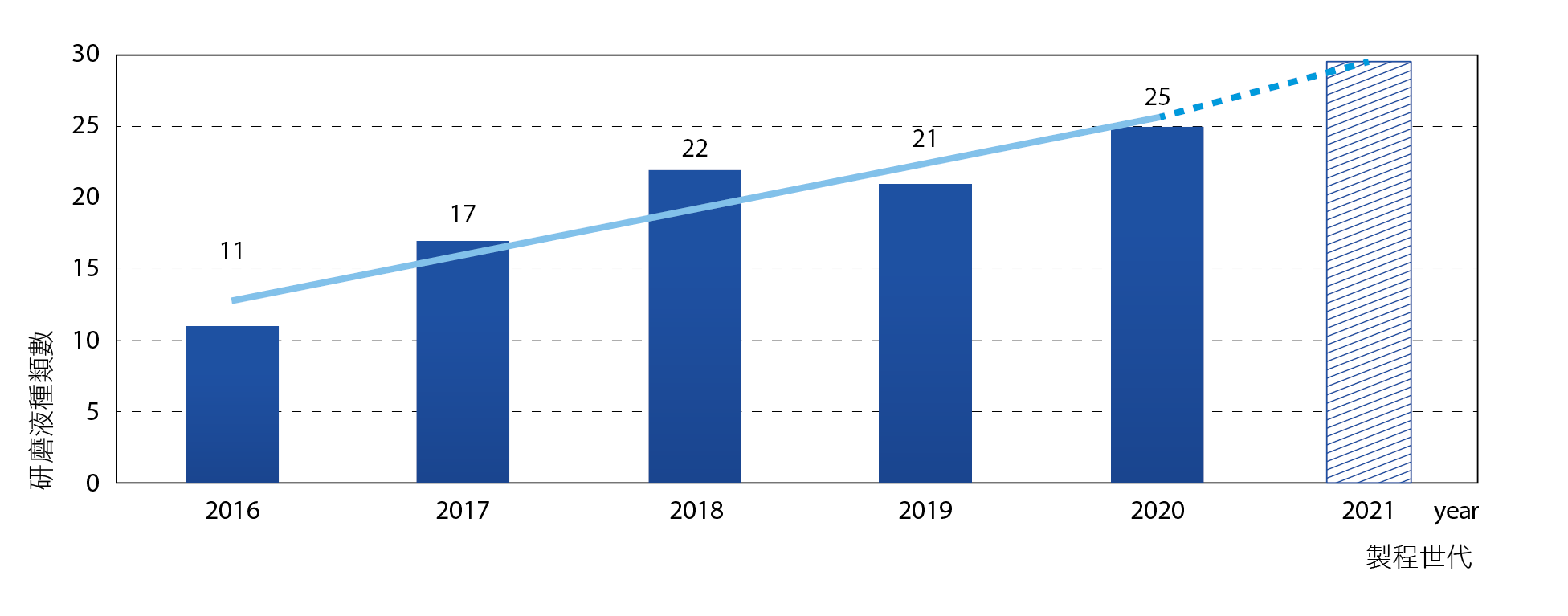

隨著半導體線徑微細化,化學機械研磨(Chemical Mechanical Polishing, CMP)的微細加工關鍵技術之需求,日益趨重,因應不同新製程及新世代的開發,研磨液的市場需求益趨強勁,如 圖1,使得研究開發到量產到持續改善階段,研磨液的混酸配比調整和物種的變更,變得更頻繁,此變更可能含括研磨液直接供應、研磨液和水的混酸配比異動及其它的反應化學品加入,因此,在混酸技術上,找尋兼具計量槽擴充修改彈性化,並與既有定容式技術之精度要求相比擬之方法,以符合研磨液種類需求之趨勢。

圖1、全球CMP研磨液市場之趨勢

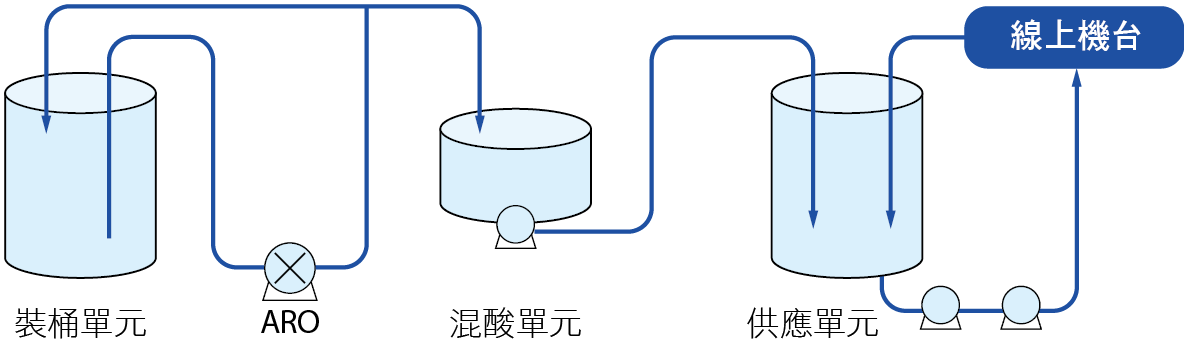

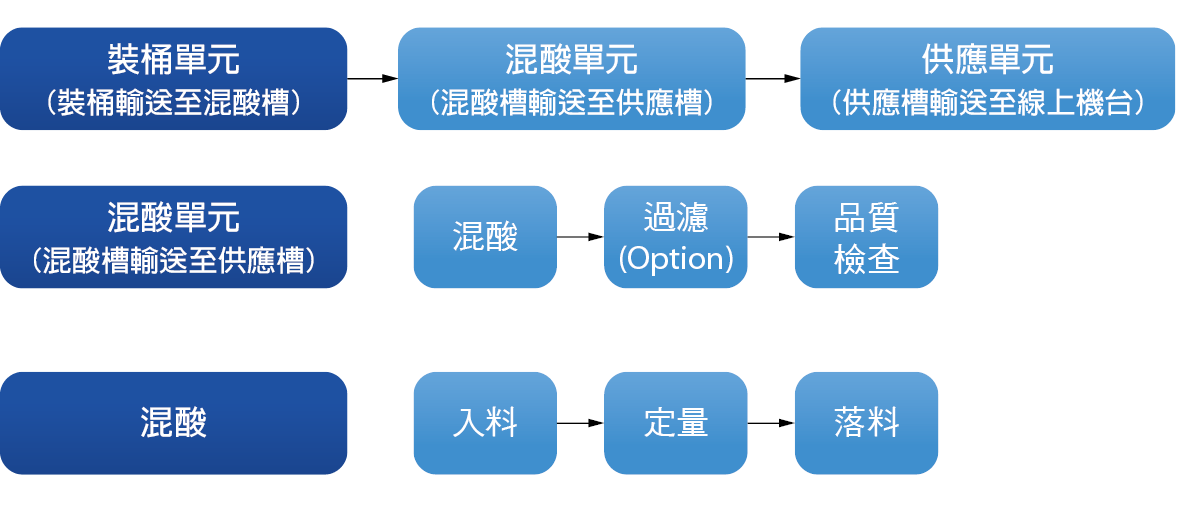

研磨液供應系統(Slurry Dispense System, SDS)主要由三個單元體構成,如 圖2所示,分別為裝桶單元(裝桶輸送至混酸槽)、混酸單元(混酸槽輸送至供應槽)、供應單元(供應槽輸送至線上機台)。 圖3,藉由功能區塊圖,層別混酸單元的功能分別為,混酸、過濾和品質檢查,再藉由混酸功能進一步層別出定量動作是決定整個混酸配比的正確性及供應品質合格與否的關鍵。

圖2、研磨液供應系統

圖3、研磨液供應系統之功能區塊圖

文獻探討

混酸定量技術之現況 [1][2][3][5]

現行之混酸定量技術,有桶槽液位感測器(Tank level sensor)、荷重元(Load cell)、計量幫浦(Metering pump)、流量控制器(Flow controller)、定容式計量槽 (Fixed Beaker)。

桶槽液位感測器

其為簡易的批量混酸方法,藉由裝置在桶槽內或桶槽側壁之液位感測器,以達混酸落料的定量液位偵測,缺點為液面高度的微小波動,易造成定量設定上的顯著誤差,裝設於桶槽內的感測器,會因研磨液的重複填充於同一液位,造成研磨液沉積於感測器,進而影響偵測靈敏度和混酸定量的重複性,因桶槽刻度較粗略,不適用於定量精度高的製程。

荷重元

其混酸速率快,適用於批量混酸,但會有易受環境干擾及校正漂移的問題,須定期校正保養,且針對 [ H2O2 ] 越來越低的先進製程需求,荷重元的量測精度無法相匹配,此定量之誤差恐會影響材料移除率(MRR)[4],適用對誤差容許限度較大之製程世代或只有研磨液和水之混酸配方。

計量幫浦

其為往複式容積幫浦,在幫浦的往復順還工作形成連續有壓力、定量的排放液體,可藉由行程的體積量來決定批量混酸的速率,其特性上的問題,如校正漂移、精度低、流體的脈衝效應、液體剪應力,使其不易推廣適用於研磨液供應系統。

流量控制器

利用流量計與控制閥組的精密機電組合,採用非接觸式的流量感測器來測量流量並做自動閉迴路(Feedback control)的流量控制,其可以消除計量幫浦既有的問題,但面對易起泡特性的研磨液,容易造成流量控制訊號錯誤之問題。

定容式計量槽

現行廠區採用的定容式計量槽設計,針對不同研磨液的混酸配方,進行不同容積的計量槽裁製,其精度優,混酸的重複性和再現性佳,無校正漂移的問題,不需定期校正,混酸速率取決於不同研磨液的混酸配方,然而,因應不同研磨液的混酸配方,定容式設計侷限計量槽的容積調整範圍,衍生彈性度不佳的問題。以量產廠2018年到2019年新建系統為例,高達60%的改機需要更換定容式計量槽,再者,根據統計,2019、2020年研發廠每年約60套研磨液供應系統改機工程,2021年估計增加至93套,約1.5倍。如 圖4,從2016年開始,隨著每一個製程世代的發展,伴隨著研磨液的種類數量日趨增加,從趨勢圖推估,從2021年甚至往後更先進的世代,因應研磨液變更而進行定容式計量槽的改機,將會是一筆動輒百萬的可觀費用。既有定容式計量槽的混酸彈性度不佳確實是一大詬病,因每劑研磨液的混酸配方大不相同,再加上定容式計量槽的容積可調幅度受限,很難做到一式通用,才會衍生因應研磨液變更,需花錢改機的費用產生。

圖4、研磨液種類需求之趨勢

計畫方法

如 表1所示,針對定量精度、系統可靠性和混酸配方修改之彈性三大重要指標,進行混酸定量技術之比較,為因應先進製程混酸品質之規格,精度要求以0.1%為目標,再者,針對系統供應不中斷之可靠性要求,定容式計量槽的混酸技術可符合兩大指標要求,但其缺點為缺乏即時配合先進製程研磨液新混酸配方需求的混酸彈性功能,依循既有計量槽配備的主架構,克服混酸彈性的侷限,同時又可與既有混酸精度相匹配之定量技術開發,是本文欲探討之研究方法。

|

Items |

定容式計量 |

桶槽液位感測器 |

荷重元 |

流量控制器 |

計量幫浦 |

|---|---|---|---|---|---|

|

Measurement error (精度) |

< 0.1% |

> 1% |

0.1% |

1% |

> 1% |

|

Calibration |

NA |

Yes |

Yes |

Yes |

Yes |

|

混酸配方更改 (彈性) |

計量槽更換 |

調整感測器位置 |

mix ratio更改 |

步進馬達控制流量 |

更改膜片伸縮距離來達到計量改變 |

|

PLC fail (可靠性) |

Manual mixing |

Manual mixing |

Can’t manual |

Can’t manual |

Can’t manual |

|

研磨液回收 |

管路閥件設計 |

無回收問題 |

無回收問題 |

無回收問題 |

無回收問題 |

|

運轉風險 |

閥件漏液 定量偏移 |

感測器異常(decay) 校正漂移 |

Support偏移 混合桶槽內液體不穩定(擾動和噴濺) 校正漂移 |

抽空時氣泡干擾 校正漂移 |

隔膜密封填料漏液 吸入或排出閥磨損 校正漂移 |

可調式計量槽設計

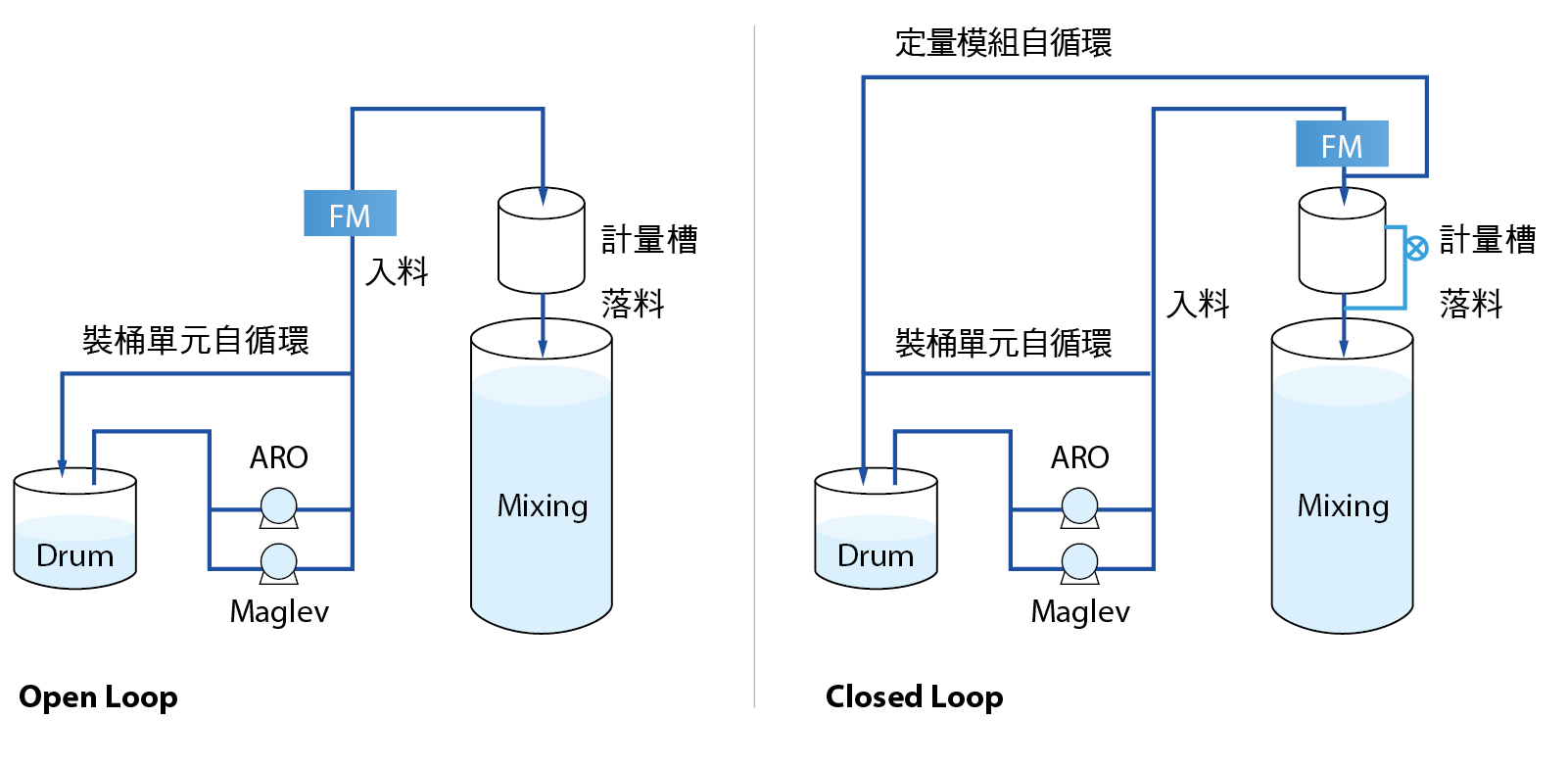

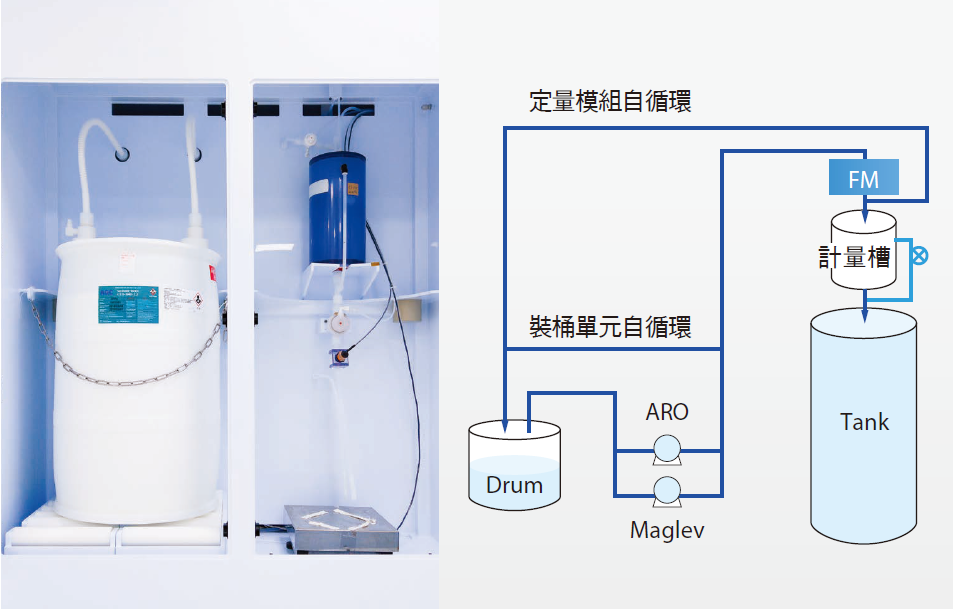

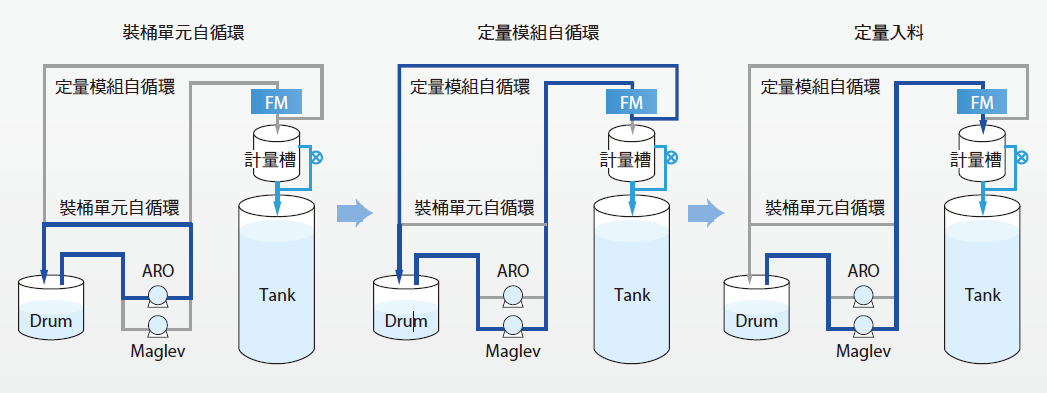

維持既有計量槽配備的主架構,藉由模組化流量控制來達到計量可調式設計, 打破容積調整的侷限。一般流量控制器,是藉由被動液體的壓力來源驅使步進馬達作動,以控制縮管幅度,達到流量控制。模組化流量控制是藉由磁浮幫浦和流量計的模組化,主動根據定量需求,經由流量計比例-積分-微分控制器(PID)轉換成流量,此流量再回饋給磁浮幫浦比例-積分-微分控制器,控制磁浮幫浦轉速,來達到計量槽入料量的控制, 圖5為防流量計的校正偏移造成定量誤差,於計量槽的液位管裝設液位型的光纖感測器,以連鎖反應的方式來偵測入料量,針對氣泡易造成流量控制訊號錯誤之潛在問題,利用裝桶單元的除泡裝置和定量模組自循環管路設計,以消除氣泡造成的訊號異常,避免影響流量計定量。

圖5、可調式計量槽管道儀表流程示意圖

結果與分析

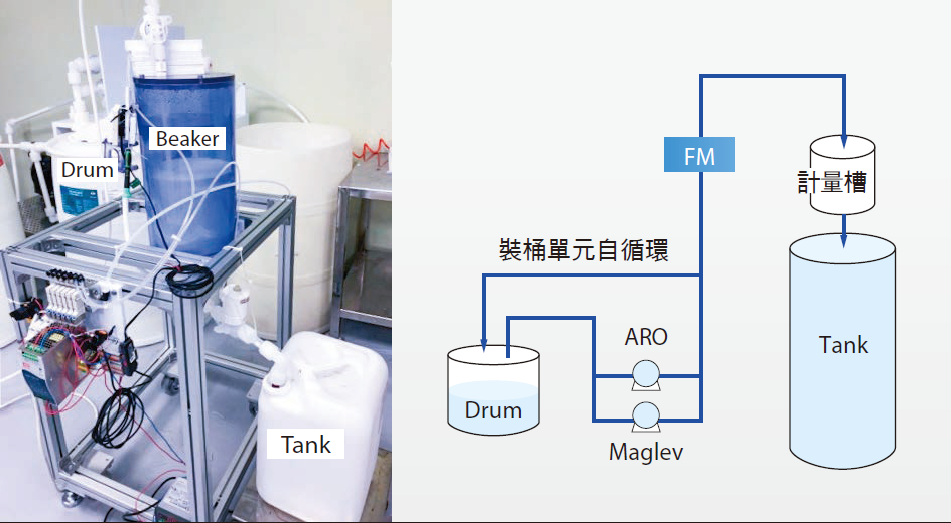

可調式計量槽實驗模組測試

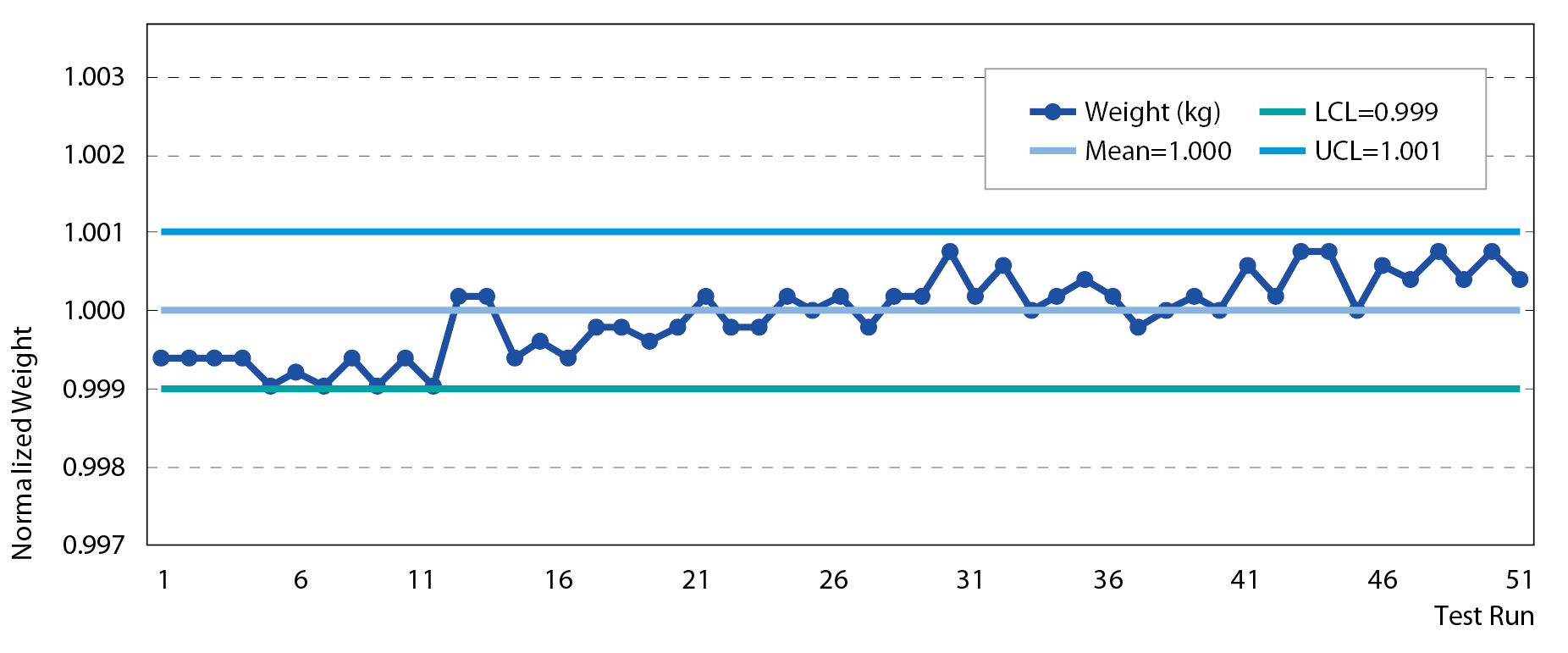

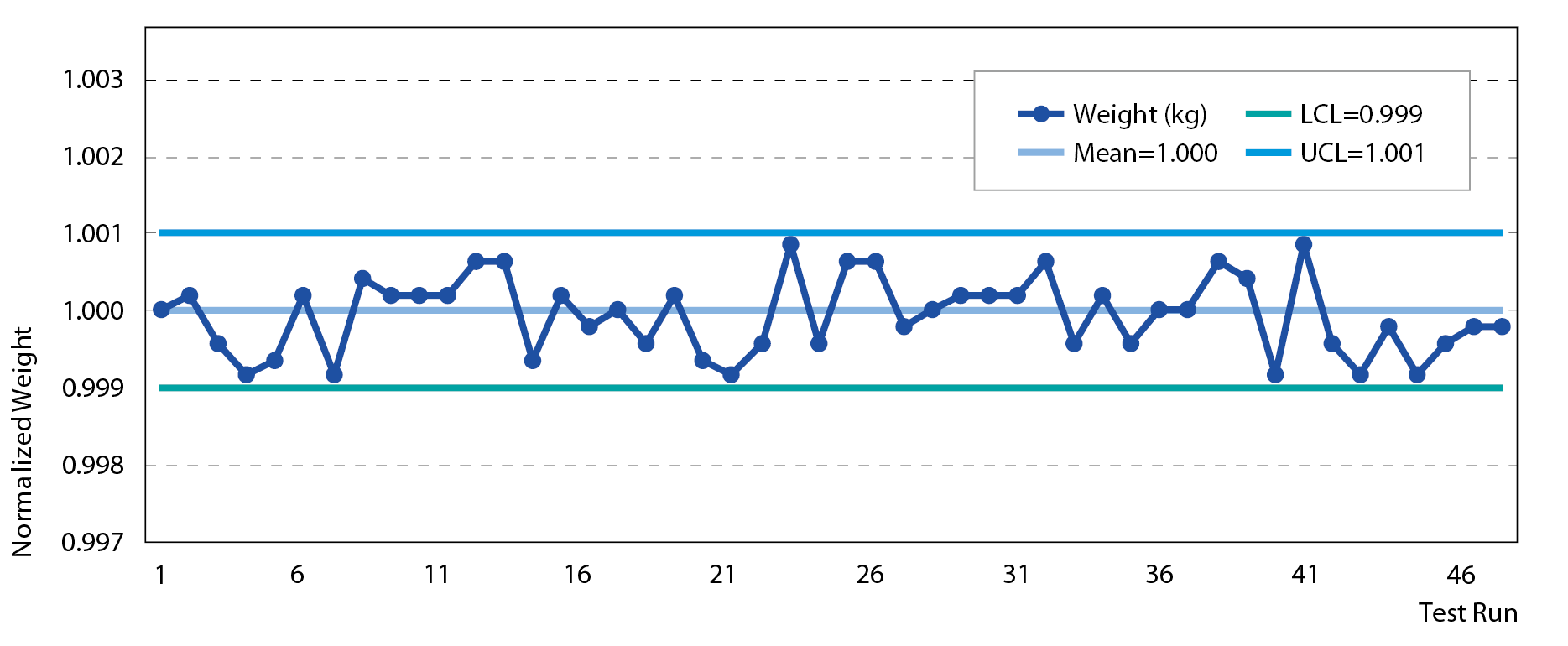

圖6利用模組化流量控制(磁浮幫浦加流量計)搭配計量槽,進行定量入料驗證,根據定容式量測誤差(0.1%)定義控制上限(UCL)、下限(LCL) , 圖7顯示,50筆測試結果,製程表現穩定地座落在控制範圍內,但其製程趨勢非穩定狀態,呈現趨勢上升。

圖6、Open Loop模組示意圖

圖7、Open Loop之製程控制表現

計量模組硬體配置最佳化測試

實驗模組的製程表現雖穩定地座落在控制範圍內,但其製程表現呈現趨勢上升,針對 圖6的實驗模組進行硬體配置改善, 圖8為達入料卡雙關的機制,於計量槽的液位管裝設液位型的光纖感測器,以連鎖反應的方式來偵測入料量,此液位管設置亦有因應PLC失效時,供手動混酸的液位確認,以達供應不中斷之系統可靠性之要求。此外,針對氣泡易造成流量控制訊號錯誤之潛在問題,將流量計位置裝設於靠近計量槽前的入料閥,並架設定量模組之自循環管路,於入料前進行回流,使液體的流動呈穩定態,以消除管路氣泡,避免氣泡造成計量異常,入料停止,進而影響定量結果。 圖9,將設計的硬體整合進行測試,結果顯示,計量模組之混酸定量誤差表現可與定容式(0.1%)相匹配,且製程表現趨勢穩定地座落在控制範圍內。

圖8、Closed Loop模組示意圖

圖9、Closed Loop之製程控制表現

表3針對現行與開發之計量控制進行比較,兩種計量方式的混酸定量誤差表現相匹配,倘若可編程邏輯控制器(PLC) 失效,皆可採手動模式進行不停機的混酸供應,然而,當研磨液因應製程變更而配方更改時,可調式可即時調整,不須停機亦不需花費進行軟硬體修改。

|

Items |

定容式計量 |

可調式計量 |

|---|---|---|

|

Measurement error (精度) |

< 0.1% |

<0 .1% |

|

Calibration |

NA |

Yes (流量計~20K/年) |

|

混酸配方更改 (彈性) |

計量槽更換 改機費用 (85K/beaker) |

調整counter 脈衝數 |

|

PLC fail (可靠性) |

Manual mixing |

Manual mixing |

|

研磨液回收 |

管路閥件設計 |

無回收問題 |

|

運轉風險 |

閥件漏液 定量偏移 |

校正漂移 |

可調式計量作法

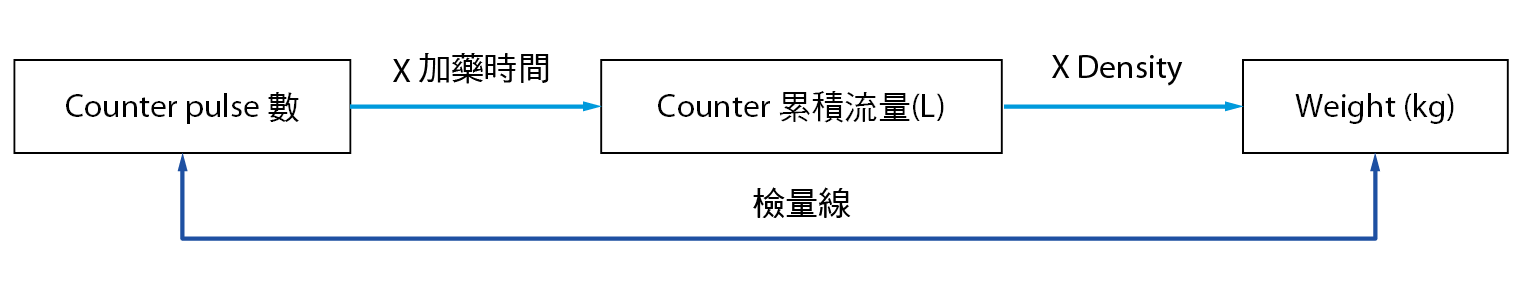

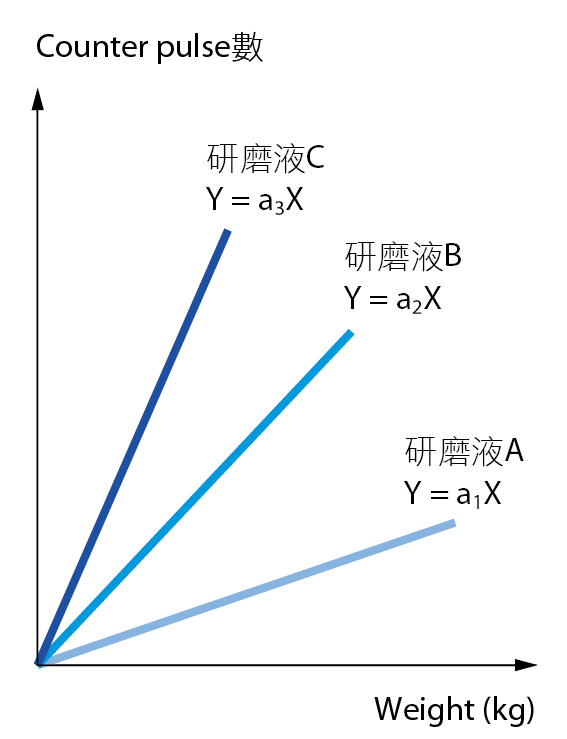

計量方式是給予一個既定脈衝數設定,經由流量計比例-積分-微分控制器(PID)轉換成流量,此流量再回饋給磁浮幫浦比例-積分-微分控制器(PID),控制磁浮幫浦轉速,來達到額定流量(LPM)控制,其與加藥時間及研磨液的密度相加乘,換算得到總入料量,如圖10,調整不同脈衝數可換算得到相對應之入料量,以此對應的數據關係,繪製出檢量線。針對不同研磨液,其黏滯係數、研磨粒子種類等之相關特性,會影響其流體之流動性,因此,須建立各自的檢量線,提供計量槽計量之調整,如 圖11。

圖10、流量計之計量換算

圖11、不同研磨液之檢量線

結論

本文研究的新混酸技術,藉由模組化流量控制來達到定量可調式設計,打破現有計量槽容積調整的侷限,可即時配合先進製程研磨液新混酸配方需求的混酸彈性功能,也節省因應製程研磨液之變更,而衍生的停機及改機費用。同時藉由硬體配置最佳化,精進流量控制的混酸精度,達到與既有的定容式技術相匹配,以符合先進半導體研磨液所需混酸品質之規格。

因應相同研磨液之產能擴充的批量放大,其混酸量(LPM)可利用檢量線進行磁浮幫浦轉速加載以維持相同的混酸量產出,達到定量調整自動化。不同研磨液,其黏滯係數、研磨粒子種類或成分配方皆有差異,期望建立檢量線資料庫,以節省定量調整的時間。

階段性地將此技術延伸至可因應線上製程需求(DOE、缺陷和良率改善)和原物料產品分析報告 (CoA)進行混酸定量之回饋控制並自動化調整,是後續可以探討之研究方向。

圖12、Closed Loop流程示意圖

參考文獻

- “Weighing Guideline” - Mettler Toledo.

- Guojun Liu, Russell Moulton, Gary Flores, and Leon Han, “Enhanced control and manufacturing for CMP processing with advanced blending and delivery of slurries”.

- RK Willardson, ER Weber, SMH Li, RM Miller, “Chemical Mechanical Polishing in Silicon Processing”

- Ping Liu, Xinchun Lu, Yuhong Liu, Jianbin Luo, and Guoshun Pan, “Chemical Mechanical Planarization of Copper Using Ethylenediamine and Hydrogen Peroxide Based Slurry”.

- “Load Cells Versus Coriolis Mass Flowmeters In Batch Applications”- MICRO MOTION WHITE PAPER.

留言(0)