摘要

本篇文章介紹氣化系統在面對新世代製程的需求下,對化學研磨液線上雙氧水濃度測量穩定性的改善。文章針對自動滴定儀(ATRS)的三大儀器架構進行改良,包括取樣元件、滴定元件和反應槽各自的缺點。

經過實驗討論,本次實驗作了以下修正:首先,通過修改調整取樣量和取樣壓力,有效地改善了儀器的取樣誤差。其次,通過預添加指令優化以及活塞O-ring材質變更,使滴定誤差變小。最後,修改滴定終點判定方式,讓當量點判定誤差得到改善。

The vaporization system has improved the stability of hydrogen peroxide concentration measurement in the slurry supply system for the precise operation requirements of the new generation processes. This article focuses on the improvement of the three major instruments of the automatic titration system(ATRS) : the sampling component, titration component, and reaction chamber, respectively, to achieve the goal of improving the analysis error. After experimental discussion, the following modifications were made in this experiment : ➀Adjusting the sampling volume and pressure effectively improved the sampling error of the instrument. ②Optimizing the pre-adding instructions and changing the piston O-ring material reduced the titration error. ③The modification of the endpoint determination method improved the equivalent point determination error.

1.前言

化學品供應除了壓力與流量外原物料重要成份濃度控制也十分重要,與線上製程良率息息相關。在化學研磨液供應系統中由於因為大部分化學研磨液皆是由廠務端進行稀釋混合再供應,故各成分的比例控制尤為重要,而要做好比例控制就需要對化學研磨液的各指標做到精準的測量,例如雙氧水重量百分比濃度、比重、導電度、pH等。

而化學研磨液供應系統面對各世代製程之挑戰遇到最大的問題就是無法針對以上各指標做到精準測量,如果無法做到精準測量就無法更細膩的運轉,所以改善測量精度是運轉的首要目標。所以F15A針對其中雙氧水重量百分比濃度測量精度改善深入研究做了多項改善。

化學研磨液中雙氧水重量百分濃度測量目前廠區內是使用氧化還原滴定的方法進行分析,以線上供應系統中搭配的自動滴定儀(ATRS)利用Ce(SO4)2與H2O2會進行反應的特性,以自動化取樣、自動化添加Ce(SO4)2滴定的方式計算出化學研磨液中雙氧水重量百分濃度。但是多年來實際運轉過程中常常會遇到分析結果不穩定的情況,而造成的原因往往也都發散至不同的元件,本文研究探討以往案例,歸納出自動滴定儀(ATRS) 各元件與參數對分析結果造成的影響,作進一步改善而達到儀器穩定性優化的結果。

2.文獻探討

2.1 雙氧水重量百分濃度與滴定原理

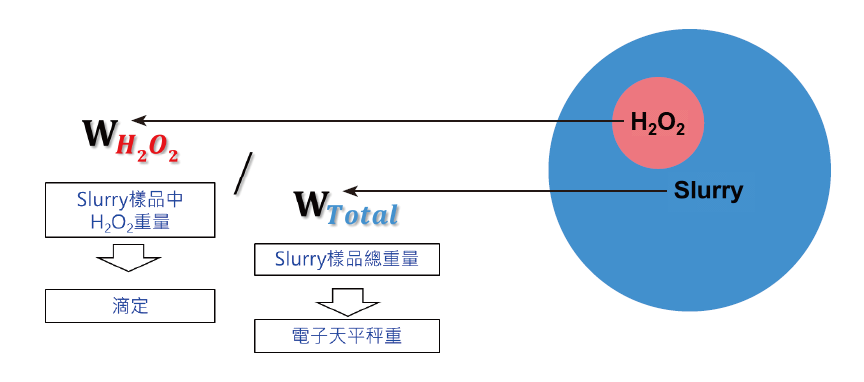

化學研磨液中的雙氧水重量百分濃度被定義為:化學研磨液總重中所含的雙氧水重量百分比,所以在測量上分為兩個部分:①化學研磨液樣品總重測量;②化學研磨液樣品中雙氧水重量測量。

一般實驗室在化學研磨液樣品總重測量是直接以電子天平測量,小數點後4位的電子天平可以得到十分精準的結果,而樣品中雙氧水重量測量就需要以氧化還原滴定的測量方式間接推定(圖1)。

圖1:雙氧水重量百分濃度的定義,與測量方法

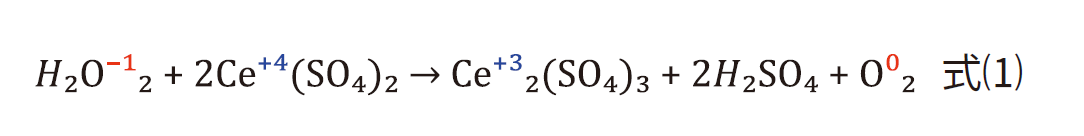

雙氧水(H2O2)會與硫酸鈰(Ce(SO4)2)進氧化還原反應式(式1),利用此特點來進行雙氧水的氧化還原滴定。

以已知濃度的硫酸鈰為滴定液定量添加至化學研磨液樣品中,如果化學研磨液沒有其他氧化物雙氧水會與硫酸鈰專一反應,添加過程中,硫酸鈰的中心金屬四價鈰(Ce+4) 原本是橘黃色,在與雙氧水進行反應後會被還原成三價鈰(Ce+3) ,顏色會改變為透明無色(圖2)。

圖2:Ce(SO4)2與H2O2的反應

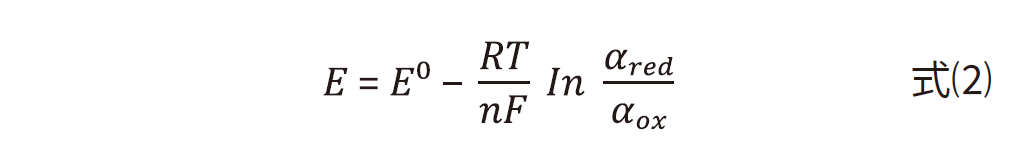

這其中的氧化還原反應所產生的電子轉移會根據能斯特方程式(Nernst equation),以氧化還原反應的離子濃度變化讓反應環境溶液產生電位改變(式2)。

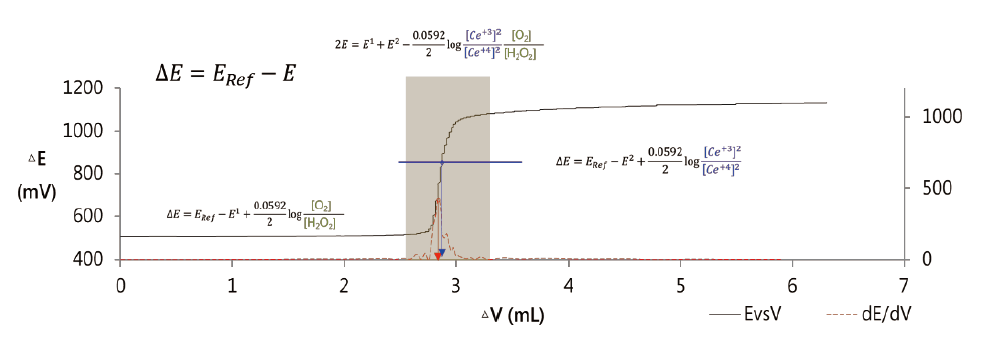

藉由添加過程中樣品環境電位的變化可以判斷與雙氧水剛好完全反應的Ce(SO4)2體積,因為在H2O2快被反應完時環境電位會快速上升(圖3),利用此時紀錄的Ce(SO4)2添加體積並回推出雙氧水莫爾數與重量(圖4)。

圖3:Ce(SO4)2與H2O2的氧化還原反應在能斯特方程式下所產生的電位改變

圖4:以參與反應的滴定液體積計算出雙氧水重量百分濃度

2.2 儀器架構與分析流程

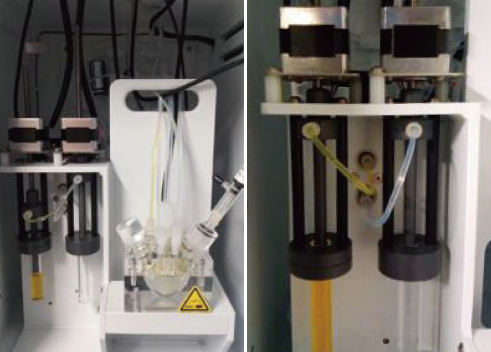

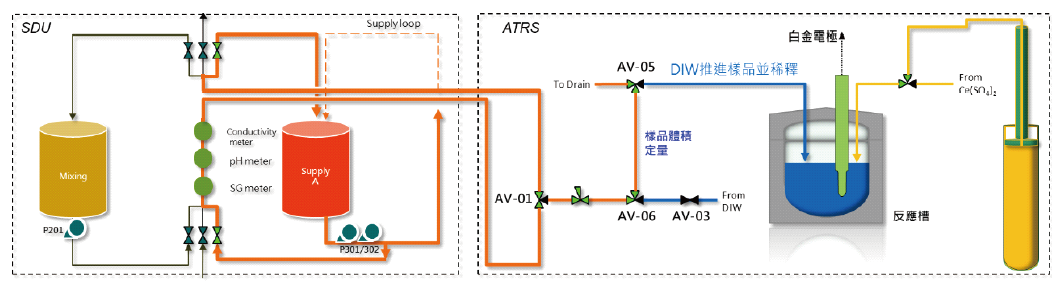

自動滴定儀(ATRS) 的儀器架構主要分成三個部分:①取樣元件;②滴定元件;③反應槽元件,儀器利用這些元件做到前面所提到的樣品總重測量與樣品中雙氧水重量測量。

由SDU QC管路經三向閥(AV-01)控制旁支分流至ATRS後由六向閥或雙三向閥組(AV-05、AV-06)組成取樣元件可以做到樣品置換與定體積取樣,而定量後的樣品會被去離子水推擠排至反應槽裡,反應槽元件會開始進行攪拌稀釋同時反應槽內的白金電極也會偵測環境電位。接著滴定元件步進馬達會驅動玻璃管柱與活塞使滴定液添加至反應槽與H2O2反應,隨著滴定液的加入環境電位會開始上升直至超過設定值後完成滴定流程(圖5)

圖5:SDU& ATRS架構

2.3 測量誤差來源分析

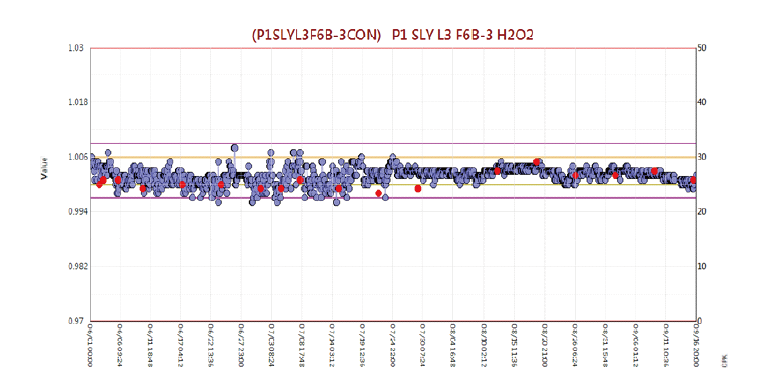

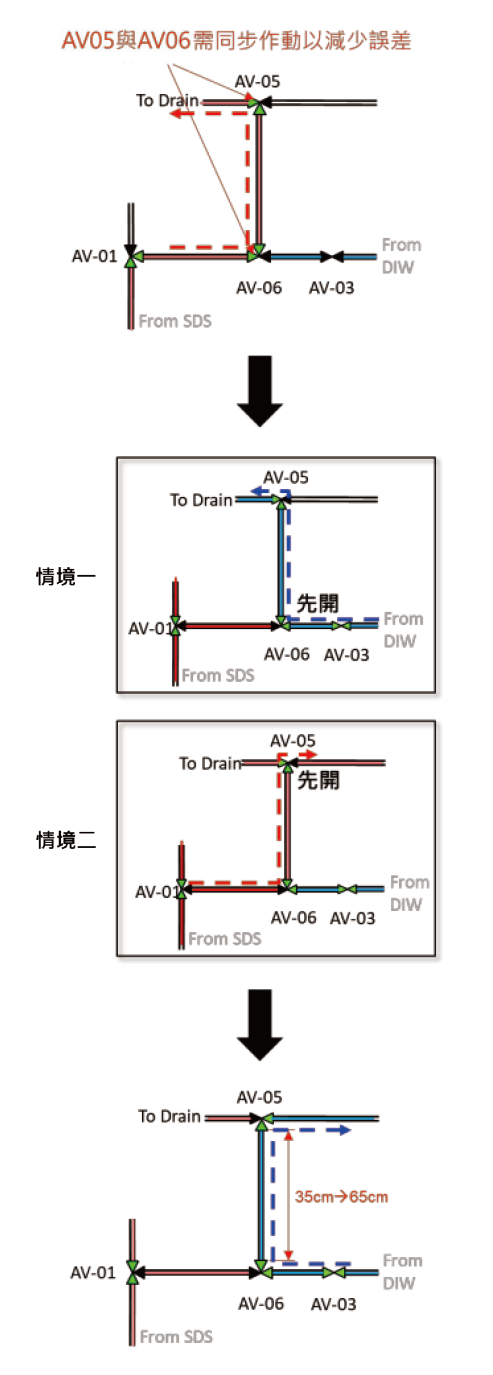

在整個分析流程中不管是取樣、滴定或反應槽等元件都會對分析結果產生誤差影響。以取樣元件中的雙三向閥組(AV-05、AV-06) 為例,在微量取樣的情況下只要兩顆閥件作動有時間差就會對樣品定量造成不穩定的結果,他廠也有分享過針對取樣改善的技術通報[1],以增加樣品取樣量來提升分析穩定度與再現性。F15A在這個部分也有實際將雙三向閥組(AV-05、AV-06)兩顆閥件中間作為樣品定量空間的1/8”PFA管路,由原本的35cm增長至65cm並觀察改變後分析結果的在現性,結果在化學研磨液 F6B(H2O2濃度= 1wt%) 的測試結果中確認可以有效改善雙三向閥組的取樣誤差(圖6)。

圖6:P1 L3 F6B-3 H2O2 wt% 取樣量調整前後差異

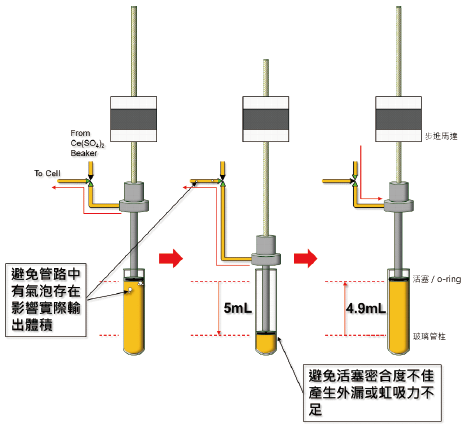

而滴定元件則會因為擠壓與補充滴定液時在管路、玻璃管柱與活塞產生氣泡會對滴定結果產生影響,因為儀器認知的滴定體積有部分被氣泡取代所以實際的添加體積較計算值少,所以產生了錯誤的計算結果(圖7、圖8)。

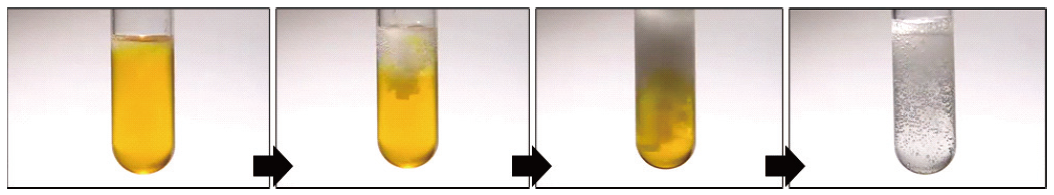

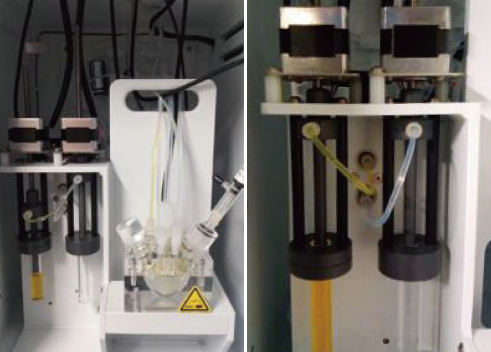

圖7:玻璃管柱與活塞的作動使滴定液能夠被抽取、擠壓至反應槽

圖8:現場玻璃管柱與活塞照片

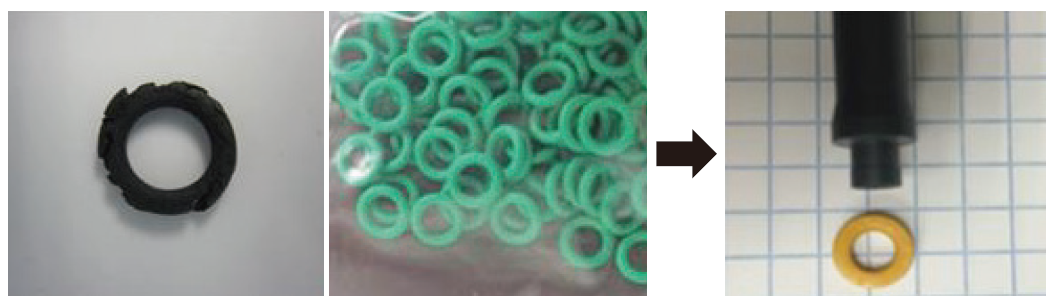

此類元件會產生氣泡的原因通常是由於玻璃管柱、活塞或管路拆卸時所造成的。以往為了讓活塞能夠平滑運作,並確保有效的滴定液添加量,活塞需要定期拆卸進行上油和O-ring更換。然而,在拆卸的過程中有極大風險會殘留氣泡在管路、管柱和活塞中。目前沒有明顯的改善方法,因此只要能夠延長O-ring的壽命,就可以減少更換O-ring的頻率,進而減少拆卸和安裝時產生氣泡的風險。在他廠分享的經驗中評估使用不同材料的O-ring,可以有效延長保養週期(圖9)[2]。

圖9:O-ring的材質變更使PM的頻率縮短,目前使用Viton與PTFE的複合材質

反應槽元件對於整體反應的影響較多,如滴定液滴定體積控制、反應時間、反應終點判定都會對分析結果產生影響。除了以上參數設定以外實際的的硬體元件如白金電極的電位傳導與磁石攪拌效率都會對分析結果產生影響。

2.4 當量點判定可能造成的誤差

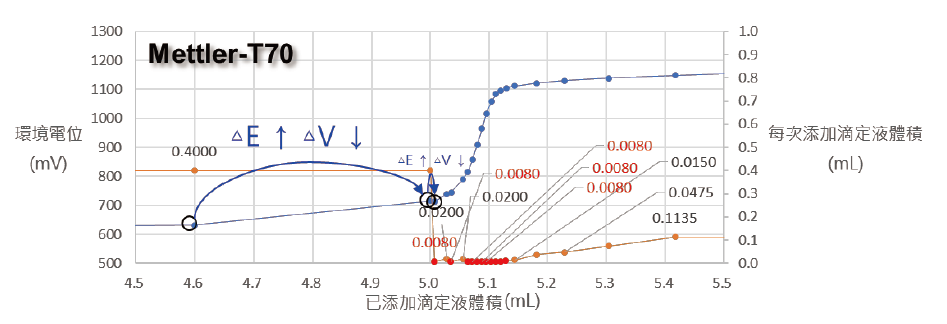

在儀器誤差控制中,如何正確判定滴定終點是一個重要的課題,因為滴定終點的位置會影響儀器認知H2O2完全反應所消耗的滴定液體積,進而影響計算出的濃度結果。實驗室型滴定儀會在開始滴定後會分批次添加滴定液,添加的體積會依照環境電位的來決定由初期的500~600mV隨著滴定液增加最後會上升至1000~1200mV,因為1~3wt%的H2O2在稀釋後會提供反應槽500~600mV的電位,而濃度1N的Ce(SO4)2滴定液電位大約1200mV添加至反應槽後會將環境中的H2O2反應去除,最後H2O2完全反應完後過量的Ce(SO4)2後會使反應槽中的電位呈現1200mV。

實驗室型滴定儀添加滴定液的方式會以「動態滴定」模式添加,第一次添加會以預設的體積滴入並測量電位,之後批次的添加量會根據回傳的電位做調整,如果前後兩點電位差異不大下一點的加體積只會稍減,但如果前後電位差異是急遽上升,下一點的加體積則會銳減以避免錯過當量點,越接近當量點時滴定液添加體機會越小直到最小添加體積直到滴定終點發生。滴定終點的位置發生在最小添加體積可以使分析結果接近理想化,因為一次添加較大量的滴定液會使滴定曲線的訊號遺失而造成內插的結果與理想誤差變大(圖10)。

圖10:桌上型自動滴定儀Mettler-T70的滴定機制

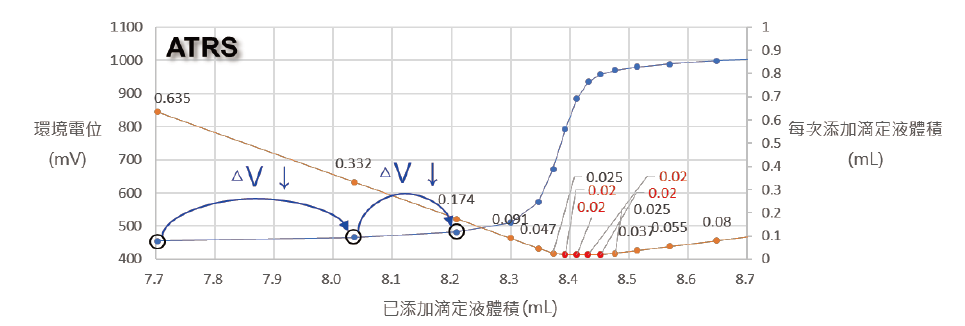

而線上的ATRS添加滴定液的方式會則是使用「預設當量點位置模式」添加,在第一次預設的體積滴入以後的添加批次是不會根據回傳的電位做體積調整,而是以滴定參數「goal」的設定位置為目標依序遞減(圖11)。

圖11:ATRS的滴定機制差異

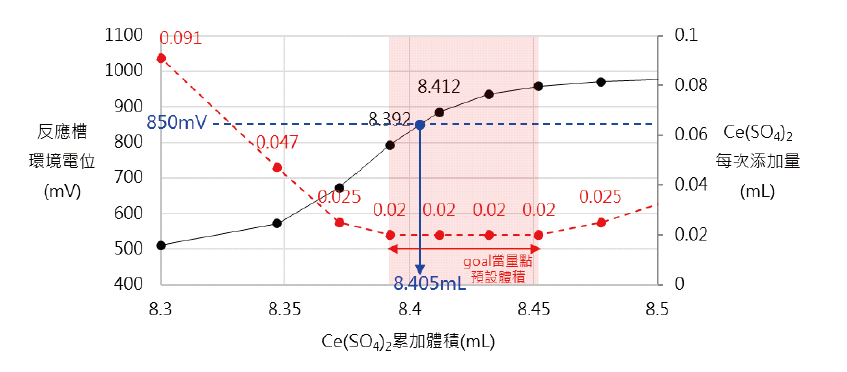

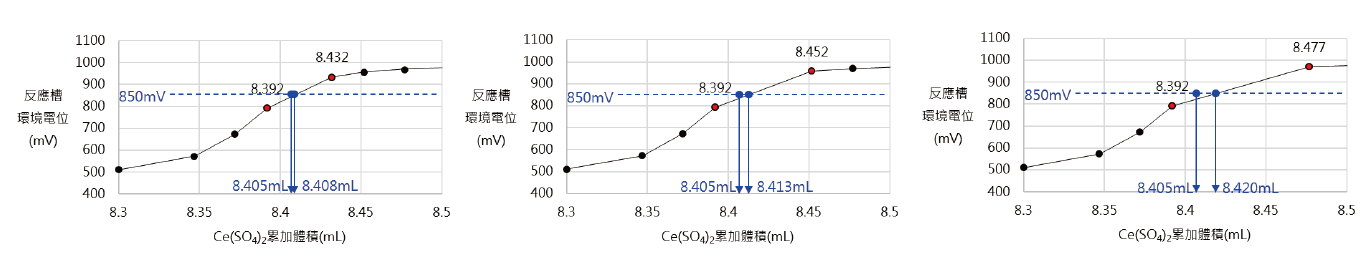

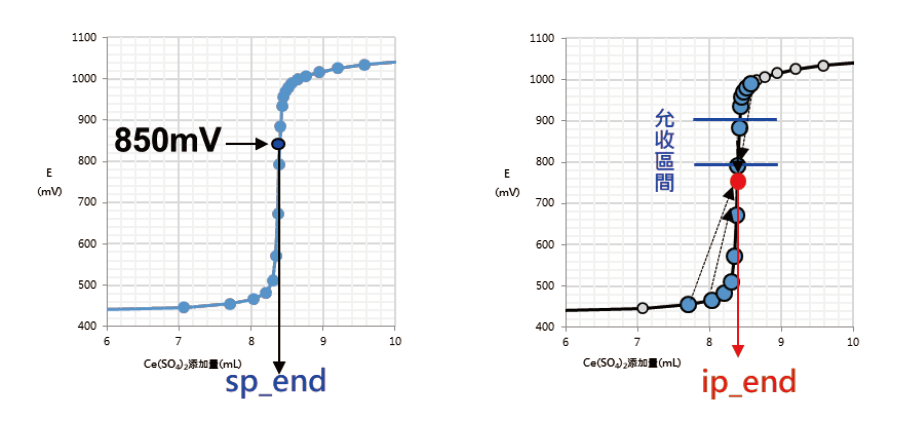

其最大的缺點就是H2O2濃度波動造成滴定終點偏移較大時,會使滴定終點落在非滴定液最小添加體積的區間,使滴定終點內插對應的體積產生誤差。ATRS依照預設的滴定終點電位850mV將前後兩點的電位&體積數據,以內插的方式計算出850mV對應到的體積作為濃度計算依據(圖12)。但是電位850mV將前後兩點的電位&體積數應該要發生在滴定液最小添加量時才能減少誤差保持較好的分析再現性(圖13)。

圖12:ATRS以內插的方式計算出850mV對應到的體積

圖13:如果以非最小添加量去做850mV內插則算出的對應體積會發生誤差,添加量與最小添加量差越多則與理想值對應體積差越大。

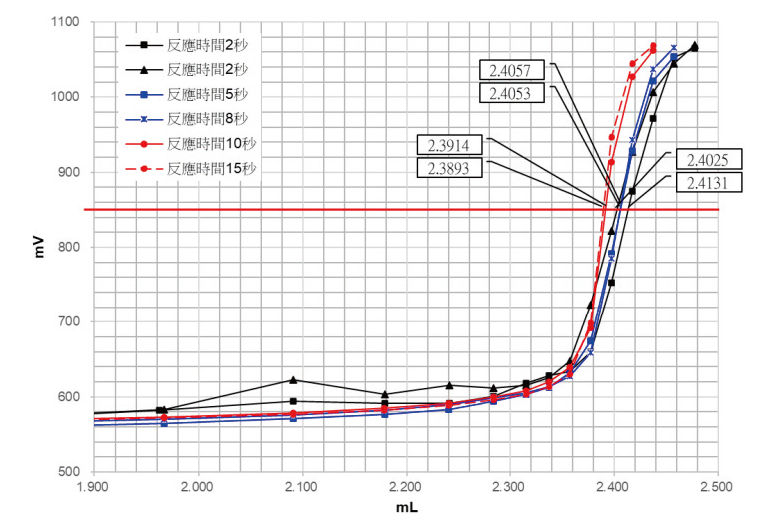

如前面所提到的磁石攪拌效率或是每次添加滴定液後的反應時間都會影響已加入的滴定液是否完整反應,這都會讓滴定曲線改變使滴定終點發生誤差(圖14)。

圖14:反應時間對滴定曲線的影響

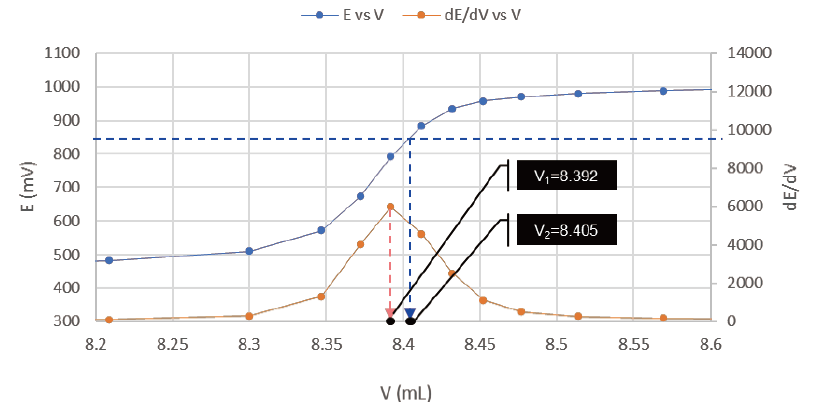

滴定終點體積除了以依照預設的滴定終點電位的內插出對應體積的方式以外在內部參數上還有以對滴定曲線微分來計算的方式,在兩種不同的判定方式有時會有蠻大的差異。如圖15以電位850mL內插滴定曲線對應體積的方式得到的體積為8.405mL,而以滴定曲線一次微分的結果為8.392mL這將會對濃度的換算產生誤差的結果。

圖15:設定電位850mL內插對應體積與滴定曲線一次微分的差異

3.實驗方法

3.1 取樣誤差改善

我們預測在整個取樣流程中雙三向閥組(AV-05、AV-06)兩顆閥件作動有時間差就會對樣品定量造成不穩定的結果。

在圖16情境一中AV-05作動較慢,導致原本定量要被DIW推進反應槽的樣品先被排掉部分才進反應槽,所以實際取樣量比預期少。而情境二中AV-06作動較慢,導致原本應該排掉的樣品先被排進反應槽,DIW才將定量樣品再推進去,所以實際取樣量比預期多。

圖16:ATRS雙三向閥組取樣做動程序

不管是情境一或二都會造成誤差,即使是AV-05、AV-06作動時間一致,只要是兩個閥件狀態轉換的時間太久都會造成誤差,雖然可以預期有這種情況發生,卻沒有較好的辦法穩定閥件的作動,所以我們預期以增加整體取樣量的方式希望減少誤差量的占比率。

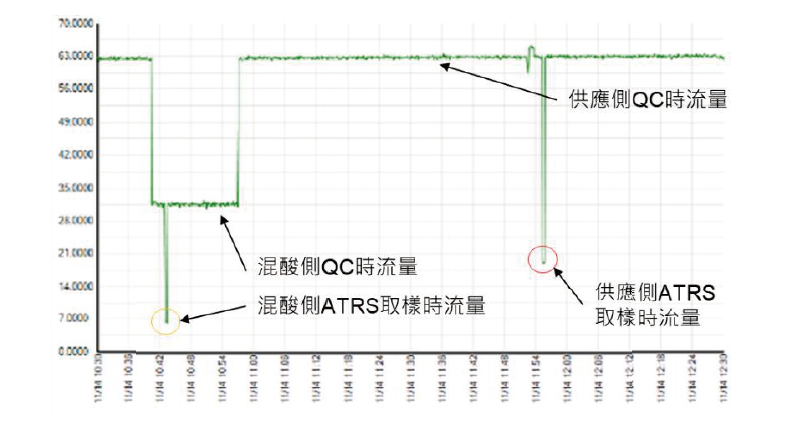

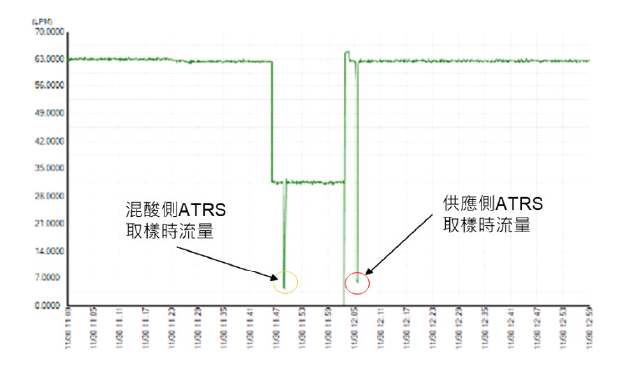

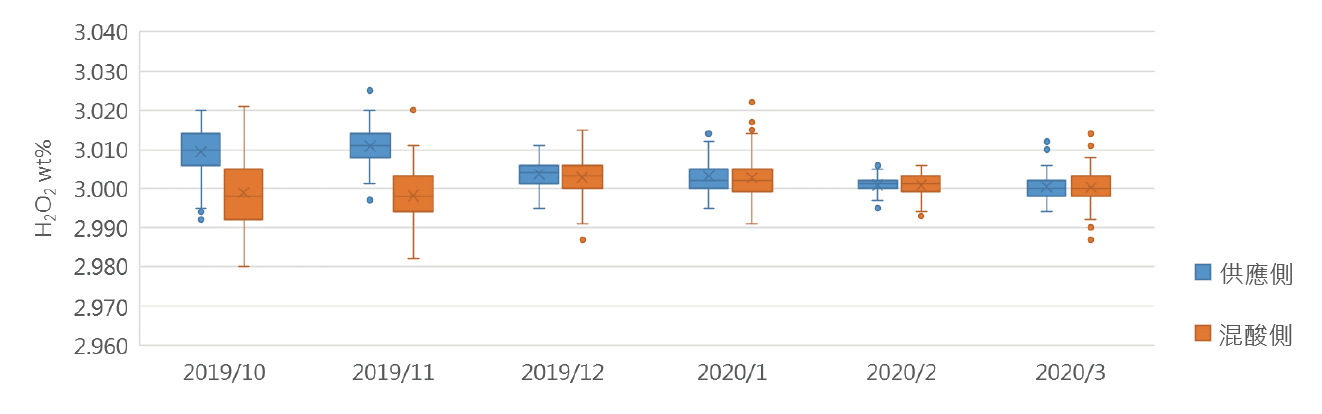

而樣品來源的流量與壓力也會對取樣造成誤差,前面提到樣品由SDU 轉至ATRS 經由閥件AV-01、AV-06、AV-05的充填管路的流程,雖然管路長度固定但是在測量供應側與混酸側不同來源壓力時會觀察到分析結果的誤差,如化學研磨液: A7100 線上H2O2濃度的測量結果在混酸側總會比供應側低0.010wt%,原因可能是不同壓力流量使管路截面積改變而取樣量也一起改變了。

因為混酸側的壓力來源是Mixing-Tank底部的pump而供應側的壓力來源則是兩顆串聯的Supply pump,所以混酸側的取樣壓力通常都較小。由QC路徑上的流量可以看出兩者的差異,於ATRS取樣時混酸側流量為7kg/hour而供應側則為20kg/hour,這也是目前推測造成誤差的原因。有以上的推測,我們在無法改變pump供應壓力的情況下,在AV-01後加裝調壓閥希望在ATRS取樣時混酸側與供應測管路的流量可以接近以減少分析誤差(圖17、圖18)。

圖17:SDU測量路徑流量曲線

圖18:取樣流量控: AV-01後調壓閥現場照片

3.2 滴定誤差改善

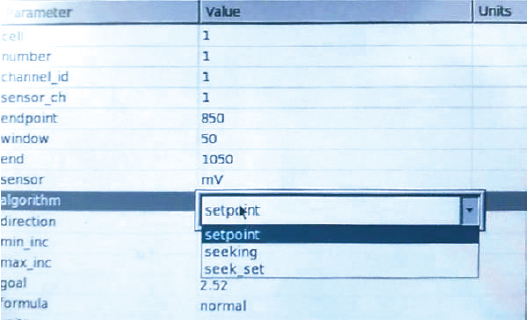

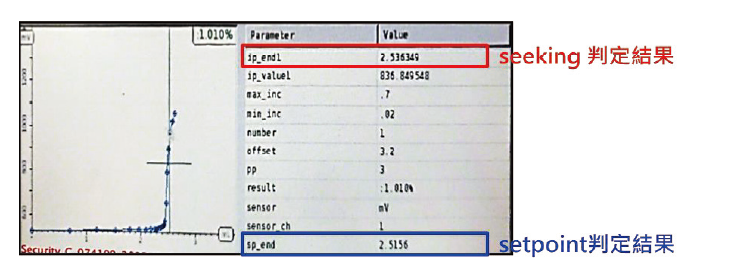

在ATRS的滴定終點判定有兩種方式,一種是前面提到的在滴定曲線繪出後,以設定電位值尋找滴定曲線對應的體積,而另一種則是由設定電位值的前後幾筆電位之平均值,以此平均值尋找滴定曲線對應的體積。

在ATRS儀器實際的設定中則有此兩種判定方式的選擇,從參數「TITRATE」裡的「algorithm」選項中有3個選項: ①setpoint;②seeking;③seek_set。經測試如果選①,setpoint滴定終點會直接判定在由endpoint上的設定電位,再由滴定曲線尋找對應的體積。而選擇②,seeking會先計算電位平均值再由滴定曲線尋找對應的體積(圖19)。

圖19:TITRATE的相關參數中「algorithm」的選項

在兩種不同的設定下會分別有不同的判定結果計算出的滴定體積呈現在分析數據中,seeking設定的判定結果會以平均電位ip_value1與對應的體積ip_end1出現在數據,setpoint設定的判定結果則會以sp_end出現在數據中。例如,圖20中ip_end1=2.536349mL、sp_end=2.5156mL兩者的換算濃度分別為1.010wt%與1.006wt%有0.004wt%的差距。

圖20:seeking與setpoint的判定結果差異

前面提到的「algorithm」如果選③,seek_set的選項,儀器則會從ip_end1與sp_end選出一個來計算濃度,選擇方式是ip_end優先,但是如果ip_value1與endpoint的設定電位值差異過大超過允收區間,儀器則會改選sp_end(圖21)。

圖21:seek_set中ip_end1與sp_end的選擇方式

4.結果與分析

4.1 取樣路徑增加調壓閥測試

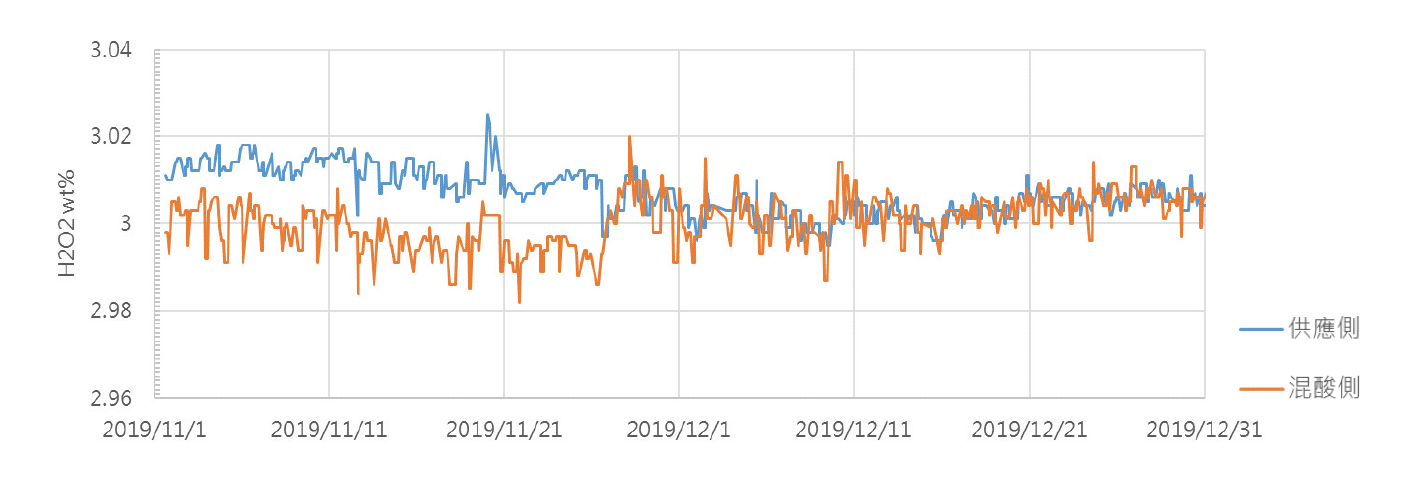

實際在化學研磨液A7100供應機台的ATRS做取樣流量控制達到顯著的效果。於閥件AV-01後加裝調壓閥後,比對混酸側與供應測ATRS取樣時取樣管路的流量,混酸側流量為4kg/hour而供應側則為6kg/hour兩者的取樣流量已十分接近(圖22),也可以兩者觀察到實際的分析結果呈現吻合、既有濃度差距已消失(圖23)。原本有調壓閥在化學研磨液樣品中容易有結晶產生在閥件內的疑慮,後續觀察3個月以上在儀器分析結果與流量皆無異常,顯示出無額外保養的負擔產生(圖24)。

圖22:SDU測量路徑流量曲線(AV-01後加裝調壓閥)

圖23:F15P2 L2 A7100-1 ATRS取樣流量調整前後H2O2 wt%差異

圖24:F15P2 L2 A7100-1 ATRS取樣流量調整後觀察H2O2 wt% 3個月無明顯異常

4.2 滴定終點判定方式測試

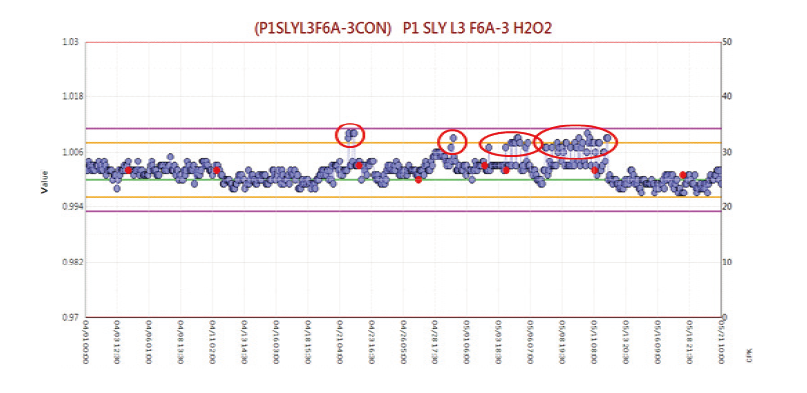

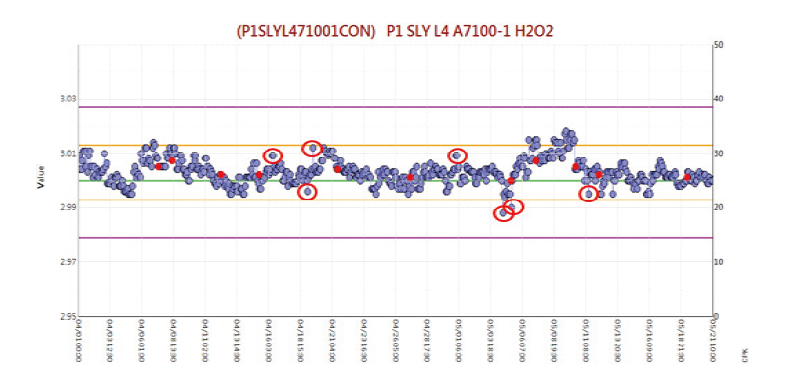

在P1 L3 F6A的案例中,ARTS的在分析結果不時會有不穩定的數據,後續發現原因是因為在「algorithm」參數中原本設定為seek_set,在此設定下原本都選擇sp_end作為計算的依據,但是偶爾又會突然改選ip_end1所以造成ARTS的分析數據在現性不佳(圖25)。在其他套ATRS上也發現一樣的問題,P1 L4 A7100-1 H2O2 wt%異常偏高過偏低的數據,在確認ATRS的滴定數據後,發現大部分數據是sp_end以計算濃度,只要偶爾判定成ip_end1計算就會造成偏高或偏低的數據(圖26)。

圖25:P1 L3 F6A H2O2 wt%在滴定終點判定參數修正後改善了異常的突波

圖26:P1 L4 A7100-1 H2O2 wt%在滴定終點判定參數修正後改善了異常的突波

後續將「algorithm」設定全改為相對較穩定的setpoint,因為平均電位ip_value1容易受到滴定曲線的波形影響,如果滴定曲線上下較不對稱則容易出現異常的數據。

5.結論

化學研磨液中H2O2濃度的測量是一系列複雜流程產生出的結果,不像其他化學研磨液化學屬性以較簡單的方式直接以感測器接觸測量,需要做精準的取樣定量以及反應試劑添加控制,完成反應後需要對反應數據做處理計算。在這些流程中每一環節發生誤差都會讓最後的分析結果產生極大的差異。

經過理論基礎以及現場觀察與測試,我們發現了問題點,並對儀器的取樣、元件作動、判定參數進行了一系列優化。其中除了參考他廠優秀的分享外,我們針對ATRS取樣路徑增加了調壓閥這以改善取樣誤差並採用較佳的滴定終點判定方式進行測量,從而顯著提高了儀器在量測方面的可靠性和準確性。我們成功實現了精準測量和細膩運轉,並為應對未來新世代製程的挑戰做好了充分準備。

參考文獻

- 陳語君,Sample loop長度最適化,技術通報2016。

- 趙培辰,研磨液之雙氧水即時量測技術進化,廠務季刊Vol.23。

留言(0)