摘要

地下氫氣應用於半導體產業之挑戰

氫氣地下管之應用為未來半導體產業之趨勢,為了能夠提升工廠運轉穩定度,除了參考中油地下管設計及高雄氣爆案例,另外委託第三方社團法人進行地下管完整性評估並執行相關削減措施。為了提升工廠品質,制定氫氣不純物濃度標準及工廠關鍵製程少量評估辦法,建立地下管氫氣品質管理。氫氣地下管應用可以減少氣體槽車的更換次數也等同於減少柴油耗量,讓台積電達到節能減碳之目的,善盡社會之責任。

The application of hydrogen underground pipes is the future trend of the semiconductor industry. In order to improve the stability of factory operation, in addition to referring to the design of CNPC's underground pipes and the Kaohsiung gas explosion case, a third-party is also entrusted to conduct integrity assessments of underground pipes and implement relevant reduction. In order to improve the quality of the factory, the standards for the concentration of hydrogen impurities and the evaluation method for a small number of key machines in the factory have been formulated, and the quality management of hydrogen in underground pipes has been established. The application of underground hydrogen pipes can reduce the number of replacements of gas trailers, which is equivalent to reducing diesel consumption, allowing TSMC to achieve the goal of energy saving and carbon reduction, and to fulfill its social responsibility.

1.前言

近年來半導體的蓬勃發展製程演進,伴隨著是工廠氣體用量越趨升高,為滿足產能用量氣體槽車更換次數已超過負荷量,頻繁更換氣體槽車作業會使閥件的壽命縮短、並增加氣體污染以及氣體外洩風險,間接影響工廠產能、安全及品質。為了提升Fab工廠氫氣供應穩定度,參考中油地下管防蝕規範,率先導入台積電首次氫氣地下管直供環路,期間兼顧供應氫氣不純物濃度標準,並與工廠共同合作,制定少量評估至關鍵製程機台使用辦法,建立地下環管氫氣品質管理。有鑑於高雄地下管路腐蝕造成氣體外洩之事件,為了提升氫氣地下環管的安全管理,與供應商合作委託社團法人中華產業機械設備協會進行氫氣地下環管完整性管理評估,主要針對氫氣地下環管進行風險評估,並與台積電風險管理處依據結果提出風險削減相關措施。另外氫氣地下環管抗蝕設計也參照中油施工規範防蝕塗覆及陰極防護-犧牲陽極法來增加其抗蝕能力,防挖斷設計在地下環管上方除了放置警示作用的警示帶以外,再加裝檢知帶,若有施工誤觸時則立即警報連動至氣體廠,再透過雲端平台將氣體廠地下環管警報訊號傳回台積電值班中控室,如此值班人員可在第一時間做出應變,將損害控制到最低。

氫氣地下環管之應用除了上述內容提到的穩定、安全及品質優點以外,以交通安全的角度減少工廠氣體槽車更換次數的同時,相對地也減少了氣體槽車在道路上對交通安全造成的衝擊;在企業永續經營的角度,減少氣體槽車的更換次數等同於減少槽車運輸的柴油消耗量,換算下來的年碳排放量減少約300公噸,可讓台積電在產業衝刺之餘兼顧節能減碳善盡社會責任。

2.文獻探討

2.1 中油管路防蝕設計

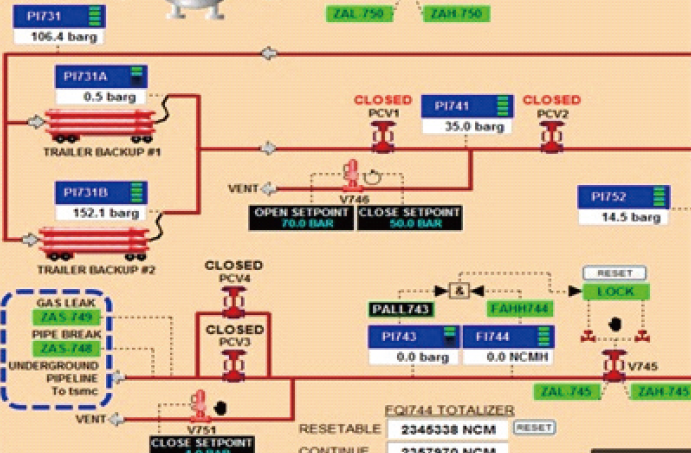

有鑑於高雄氣爆事件主因為管路腐蝕造成氣體外洩,地下管路腐蝕最常見的原因來自於地下管和土壤之間電位差,因此在氫氣地下環管防蝕設計是採用中油管線工程陰極防蝕及中油地下管線防蝕包覆施工規範,採用聚乙烯披覆鋼管、CGA-4.5.4.1陰極防蝕—犧牲陽極法(圖1)以及中油天然氣規範CS-102-0001-1鋼管PE包覆修補(圖2),消除地下管和土壤之間的電位差效應,加強地下環管之防蝕效果,避免因腐蝕造成氣體外洩。

圖1:陰極防蝕—犧牲陽極法

圖2:管路防蝕帶包覆

2.2 中油管路防挖斷設計

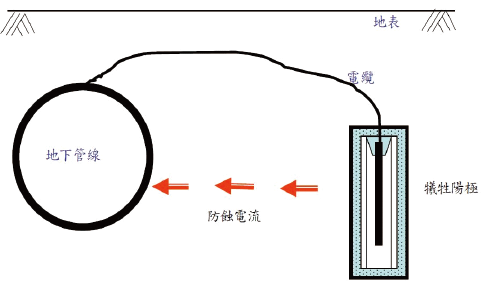

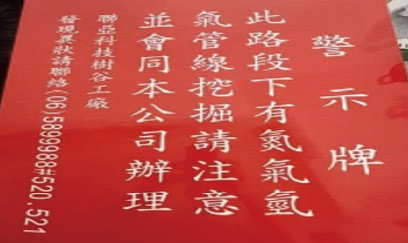

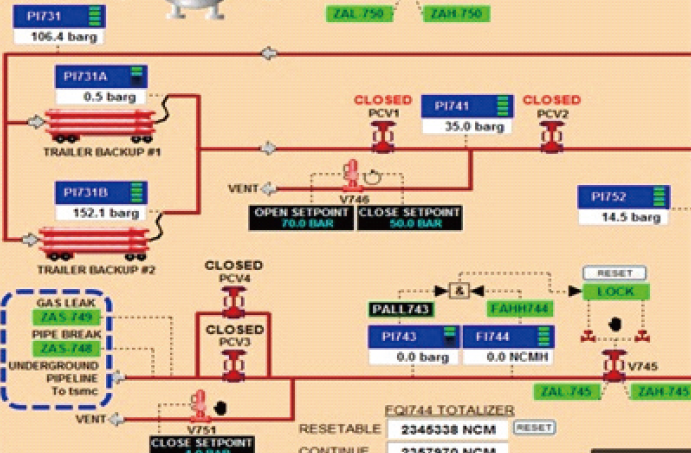

氫氣地下環管管段自聯華林德樹谷廠延伸至台積電F18廠內,管長共6.3公里,途中行經路段為了避免第三方施工破壞地下環管,參照中油地下管路埋設施工規範,在地下環管上方除了設置警示牌(圖3)、警示帶並加裝檢知帶(圖4),在施工誤觸時會有警報連動至氣體廠(圖5),並透過雲端系統將氣體廠地下環管之警報訊號回傳至台積電中控室,提早做出應變。

圖3:氫氣地下環管之地面警示牌

圖4:氫氣地下環管之防挖斷檢知帶

圖5:防挖斷檢知帶訊號回傳中控室

2.3 高雄氣爆緊急關斷設計

參照高雄氣爆事件檢討報告,為了避免洩漏或品質等因素造成工廠端危害擴大,社團法人中華產業機械設備協會與台積電風險管理處共同提出相關風險削減措施,其中一項緊急供應遮斷設計。氫氣地下環管在氣體廠及台積電F18廠均裝設緊急關斷閥(圖6)減少危害,主要關斷機制為供氣品質超標、過流量、低壓、地震(表1)。當氣體廠的製程端發生供氣品質異常超標,將自動關閉該路徑緊急關斷閥避免影響下游端;並在每個FAB入口處均設置獨立緊急關斷閥,當有單一FAB發生異常須停止異常FAB供應,可保持其餘正常的FAB正常運轉。除此之外,本次設計考量到當廠外氫氣地下環管洩漏時,避免有更多的氫氣從下游端逆流至洩漏口,因此在台積電F18廠地下管總入口處設置緊急關斷閥,可以同時關斷氫氣地下環管的上、下游,將危害控制至最小範圍。

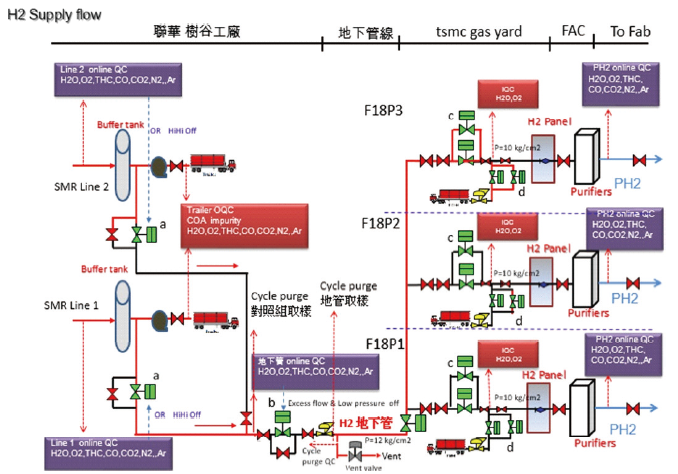

圖6:台積電氫氣地下環管流程圖

| 關斷邏輯 | Over flow & Low pressure | Impurity HiHi | 地震儀 | Over flow | 控制室 | 現場EMO |

|---|---|---|---|---|---|---|

| 遠端關斷 | ||||||

| ESOV a | v | v | v | |||

| ESOV b | v | - | - | - | v | v |

| ESOV c | - | - | v | v | v | v |

| ESOV d | - | - | v | v | v | v |

3.實驗方法

3.1 地下環管路品質驗證

環管配置採用ASTM A312 SUS316L.SCH20管厚4mm無縫鋼管對接焊工法,焊道進行100% FULL RT射線檢測(Radiographic Testing),地下管線無穿越箱涵並經1.5倍以上操作壓力洩漏測試合格,地下管線埋管深度0.6~1.2公尺參考國際規範 ASME B31.8S-2018將內部腐蝕、外部腐蝕、應力腐蝕開裂、製造相關缺陷、焊接相關缺陷、設備失誤、第三方/機械破壞、人為操作錯誤及氣候相關或外力損害等因素進行危害辨識。

3.2 地下環管供氣品質驗證

本次氫氣地下環管利用正逆沖吹管路方法(圖6)來消弭藏匿於管路死角的不純物,考量到氮氣充吹殘留會讓下游氫氣純化器getter飽和穿透,選擇使用惰性氣體氬氣自氣體廠大量正向吹至台積電廠區去除管路不純物,同步架設水份、氧氣、粒徑分析儀確認管線潔淨度,後續由台積電廠區氫氣槽車逆向吹至氣體廠進行氬氣的置換。

4.結果與分析

4.1 正逆吹去除管路不純物效果

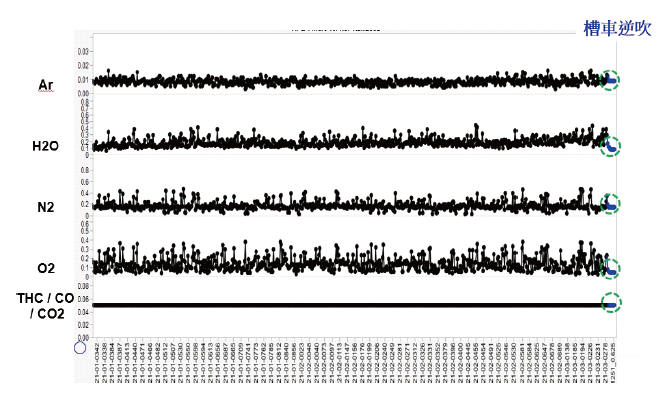

使用氬氣自氣體廠大量正向沖吹至台積電廠區以及使用氫氣槽車逆向沖吹至氣體廠的結果,對照氣體廠不純物分析數值(圖7)並取樣分析GC-MS/ICP-MS(表2)確保地下管氫氣品質已符合工廠製程標準,再將地下管氫氣導入台積電廠內做線上關鍵製程機台的品質驗證。

圖7:地下環管GC檢測

| Samplingdate | Samplingpoint | Alkane | IPA | Acetone | CXF | MeCI2 | TVOC1 | |||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

|

TVOC1 (total) |

Toluene+ Xylene+ benzene |

PGME | PGMEA | |||||||||||||||||||||

|

Basline (n=44) |

mean | 2.4 | <0.1 | 0.2 | <0.1 | <0.1 | 3.8 | 1.2 | <0.1 | <0.1 | ||||||||||||||

| range | <0.1-10.8 | <0.1-0.9 | <0.1-2.9 | <0.1-0.2 | <0.1 | <0.1-37.3 | <0.1-6.4 | <0.1-2.4 | <0.1-0.3 | |||||||||||||||

| 14-Jan | 對照組(源頭) | <0.1 | <0.1 | <0.1 | <0.1 | <0.1 | <0.1 | <0.1 | <0.1 | <0.1 | ||||||||||||||

| 地管-1 | <0.1 | <0.1 | <0.1 | <0.1 | <0.1 | <0.1 | <0.1 | <0.1 | <0.1 | |||||||||||||||

| 地管-2 | <0.1 | <0.1 | <0.1 | <0.1 | <0.1 | <0.1 | <0.1 | <0.1 | <0.1 | |||||||||||||||

| 27-Jan | 地管-1 | <0.1 | <0.1 | <0.1 | <0.1 | <0.1 | <0.1 | <0.1 | <0.1 | <0.1 | ||||||||||||||

| 地管-2 | <0.1 | <0.1 | <0.1 | <0.1 | <0.1 | 0.9 | <0.1 | <0.1 | <0.1 | |||||||||||||||

| 8-Mar | 地管-1 | <0.1 | <0.1 | <0.1 | <0.1 | <0.1 | 2.34 | 0.3 | <0.1 | <0.1 | ||||||||||||||

| 地管-2 | <0.1 | <0.1 | <0.1 | <0.1 | <0.1 | <0.1 | <0.1 | <0.1 | <0.1 | |||||||||||||||

| Na | Mg | AI | Ca | Cr | Fe | Co | Ni | Cu | Zn | Ag | Pb | K | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

|

Jan 14 |

對照組 | 7.91 | 0.66 | 0.68 | 5.22 | <0.05 | 0.16 | <0.05 | <0.05 | 0.1 | 0.28 | <0.05 | <0.05 | 7.45 | ||||||||||

| 地下管 1 | 0.89 | 0.09 | 0.18 | 0.32 | <0.05 | 0.47 | <0.05 | <0.05 | <0.05 | <0.05 | <0.05 | <0.05 | 0.95 | |||||||||||

| 地下管 2 | 0.37 | 0.05 | 0.38 | 0.31 | <0.05 | 0.28 | <0.05 | <0.05 | <0.05 | <0.05 | <0.05 | <0.05 | 0.19 | |||||||||||

|

Jan 27 |

對照組 | 6.28 | 0.34 | 0.68 | 6.07 | <0.05 | 1.64 | <0.05 | <0.05 | 0.17 | 1.01 | <0.05 | <0.05 | 2.54 | ||||||||||

| 地下管 1 | 1.08 | 0.13 | 0.18 | 1.13 | <0.05 | 0.28 | <0.05 | <0.05 | <0.05 | 0.1 | <0.05 | <0.05 | 0.63 | |||||||||||

| 地下管 2 | 0.34 | 0.06 | 0.38 | 0.26 | <0.05 | 1.12 | <0.05 | <0.05 | <0.05 | 0.09 | <0.05 | <0.05 | 0.29 | |||||||||||

|

7 Mar |

地下管 1 | 0.16 | <0.05 | <0.05 | 0.12 | <0.05 | 0.16 | <0.05 | <0.05 | <0.05 | <0.05 | <0.05 | <0.05 | 0.16 | ||||||||||

| 地下管 2 | <0.05 | <0.05 | <0.05 | <0.05 | <0.05 | <0.05 | <0.05 | <0.05 | <0.05 | <0.05 | <0.05 | <0.05 | <0.05 | |||||||||||

4.2 單一Fab關鍵製程評估供應測試

完成地下管氫氣符合工廠製程標準後,與工廠合作進行單一Fab評估供應測試,模擬氫氣地下環管上線經機台Burn In選定特定關鍵製程確認結果,此方法可降低品質異常風險影響範圍,在完成評估測試後亦可加快機台復線不致影響產能。

5.結論

近年來半導體製程發展迅速,氫氣地下環管的應用在安全方面不僅可以減少氣體槽車運輸、更換之風險,在品質方面也降低氣體槽車更換造成的污染,在系統運轉方面人力負擔減少是可預期的。氣體槽車更換與地下環管直供兩者利弊考量下取其輕,地下環管對於半導體工廠的應用上顯然利大於弊,在考慮高雄氣爆案例檢討下,設計上除了參照國外規範及中油的設計以外,並委託第三方社團法人中華產業機械設備協會提供客觀完整管理評估報告,在考慮應變時設計源頭端及使用端設置緊急關斷閥也能夠避免異常危害擴大,縮短其緊急應變時間,在供應商、廠務處、風險管理處三方反覆審查下將風險降至最低。

台積電F18A廠氫氣供應已在2021全面改為地下環管供應模式,既有槽車供應系統亦保留當作供應第二備源確保廠區運轉順利。減少氣體槽車的更換次數等同減少柴油耗量,連同槽車管路沖吹量及氣體壓縮機用電量來計算,換算下來的年碳排放量減少約300公噸,在企業永續經營架構下品質優化、兼顧安全及企業ESG提升共好共享,相信地下環管氣體直供將是半導體產業未來趨勢。

參考文獻

- The American Society of Mechanical Engineers, Managing System Integrity of Gas Pipelines, ASME B31.8S(2018).

- W.Kent Muhlbauer, Risk Management Manual(3rd ed,2003).

- NACE International TM0497-2002, Measurement Techniques Related to Criteria for Cathodic Protection on Underground or Submerged Metallic Piping Systems.

- A.W.Peabody, Peabody's Control of Pipeline Corrosion, 2nd Ed.(2001)Generalic, Eni. "Solubility product constants." EniG. Periodic Table of the Elements. KTF-Split, 29 June 2022.Web.22 Sep.2022.

- 台灣中油公司,管線工程陰極防蝕施工規範,民國97年3月。

- 台灣中油公司,地下管線防蝕包覆施工規範,民國97年3月。

留言(0)